.jpg)

멘토 그래픽스가 파워일렉트로닉스의 신뢰성, 안정성 확보를 위한 효율적 테스터를 출시했다. 현재 고출력 파워일렉트로닉스 시장은 하이브리드 카와 전기차 등 자동차 산업, 태양광 전지 및 인버터, 풍력발전의 터빈, 철도산업 등을 통해 고성장하고 있고, 보다 획기적인 신뢰성 안정성을 요구하고 있다.

멘토의 MicReD 파워 테스터 1500A(MicReD Industrial Power Tester 1500A’를 통해 파워일렉트로닉스 서플라이어들은 보다 효율적인 파워 사이클링 및 열 테스트로 제품의 수명 및 성능 등 디자인 적합성을 평가하고 개선할 수 있다.

존 아이작(John Isaac) 이사는 “신뢰성은 특히 전기차, 기차, 신재생에너지 산업에서 매우 강조되는데, 예를 들어 전기차에서 파워일렉트로닉스는 10~20년의 생애에 대응해야하고 철도는 30년 이상의 운용에 대응해야한다”면서 “해양 풍력발전의 경우엔 문제가 발생하면 바다 한 가운데에 정비팀을 보내야하고, 극단적으로는 위성의 솔라 패널의 경우라면 로켓을 발사하고 우주인을 보내야할 것”이라고 말했다.

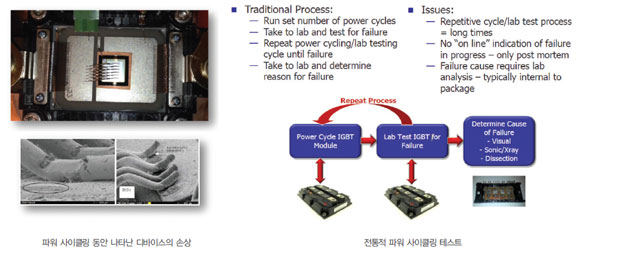

전통적 테스트의 한계

파워일렉트로닉스의 신뢰성에 절대적 영향을 미치는 것은 파워 사이클이다. 제품의 수명주기 동안 열은 끊임없이 발생하고 쿨링이 반복되며 수만에서 수백만 번 발생한다. 이 과정에서 열에 의한 제품 손상으로 신뢰성, 안정성이 떨어지게 된다.

아이작 이사는 “예를 들어 와이어 본드가 손상돼 균열이 생길 수 있고, 여러 개의 레이어로 구성된 컴포넌트에서는 레이어 간 박리현상이 발생할 수 있으며, 와이어 본드 납땜에 피로현상도 나타난다”고 말했다.

이런 파워일렉트로닉스의 신뢰성, 안정성에 대한 전통적인 테스트 방법은 IGBT 등을 파워 사이클링 해 줄 수 있는 기계에 넣는 것이었다. 그런 다음 정해진 사이클을 돌린 후 기계에서 IGBT를 떼 내서 랩에서 혹시 고장이 발생하지 않았는지를 체크를 했다.

아이작 이사는 “랩 테스트 결과 고장이 안 났다면 다시 기계에 장착해 몇 100에서 몇 1,000 사이클을 또 돌렸다가 떼어내 랩 테스트를 해 이런 과정을 고장이 날 때까지 반복했었다”고 말했다.

고장이 났을 경우 그 부품을 랩으로 가져가 원인 분석을 했다. 시각적으로 어디가 고장 났는지를 보고, 엑스레이나 초음파 검사도 실시했다.

결과적으로 너무 오랜 테스트 시간이 걸렸다. 또 이 방법으로는 고장까지의 진행과정에 대한 어떤 정보도 알아낼 수 없을 뿐만 아니라, 여러 부문에서 동시다발적으로 문제가 발생했을 경우 어느 곳이 먼저이고, 이것이 다른 부분에 어떻게 영향을 미쳤는지를 밝혀낼 수 없었다.

사이클링과 동시 측정

멘토 그래픽스의 MicReD 파워 테스터 1500A은 이같은 전통적 테스트 방법의 문제점을 해결한다.

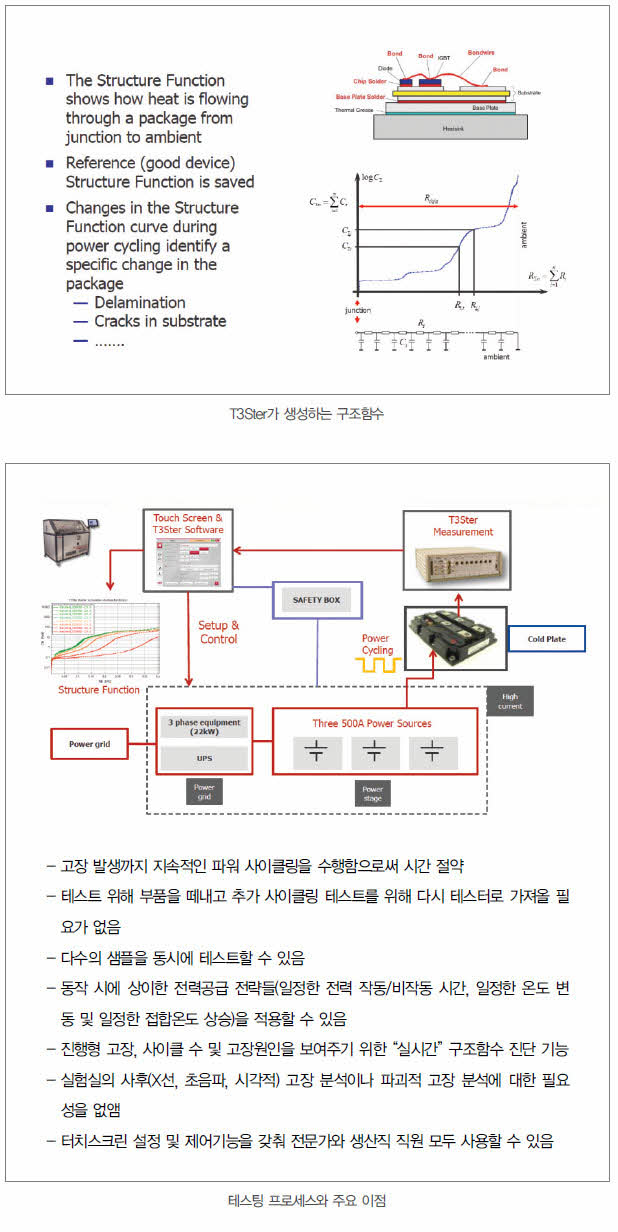

MicReD 파워 테스터 1500A는 기본적으로 전 세계의 반도체 디바이스 패키지와 LED의 정확한 열 특성 분석을 위해 사용하고 있는 멘토 그래픽스 T3Ster 첨단 열 테스터를 기반으로 하고 있다.

안드라스 바스-바르나이(Andras Vass-Varnai) 매니저는 “멘토 그래픽스는 2008년에 기계해석, 전자제품 쿨링 소프트웨어 및 하드웨어 전문기업 플로매릭스를 인수하며 고객의 전자제품 신뢰성 테스트에 필요한 전자설계 및 시뮬레이션, 기계해석을 통합 제공할 수 있게 됐다”고 말했다.

파워 테스터는 2가지 주요 기능을 제공한다. T3Ster처럼 1,500앰프까지 고출력을 제공하고 파워 사이클링과 동시에 측정을 수행한다. 때문에 신뢰성, 안정성 테스트를 한 번에 수행할 수 있다. 또 파워 사이클을 돌리면서 여러 컴포넌트에 대한 전류, 전압, 다이 온도 등 진단 정보를 기록할 뿐만 아니라 구조함수도 제공한다. 이 함수를 통해 고객은 물리적 장애를 파악할 수 있다. 결과적으로 고객은 보다 나은 열성능 소재를 선택하고 디자인해 패키지를 개발할 수 있다.

정확한 문제 찾는 구조함수

구조함수는 파워 사이클링 중 컴포넌트에서 발생되는 열에 의해 저항, 커패시턴스 등이 어떻게 변화되는가를 측정해 표로 나타내 주는 것이다.

전형적인 IGBT는 히트 싱크 위에 다이어태치 레이어인 칩 솔더, 베이스 플레이트 솔더, 패키지 바깥쪽의 열 그리스 등 여러 개의 열 인터페이스로 구성된다. 파워 사이클링 중 예를 들어, 다이어태치가 박리된다던지, 열성능이 변화한다면 과거에는 실제 세 개 레이어 중 어디에서 문제가 발생했는지 알 수 없었지만, 구조함수가 1차원적인 물리적 모델을 통해 열전도 경도를 보여줌으로써 이를 해결해준다. X축은 열저항, Y축은 열 커패시턴스를 나타낸다.

구조함수를 보면 인터페이스 레이어를 쉽게 구분할 수 있다. 커패시턴스는 낮고 열저항은 크기 때문에 길게 평평한 수평선은 인터페이스 레이어인 셈이다. 구조와 구조함수를 안다면 구조상 어떤 인터페이스인지 매칭시킬 수 있다. 낮은 수평선은 칩 솔더, 두 번째는 베이스 플레이트, 세 번째는 더블 브리즈다.

레이어에 손상이 있다면 해당 레이어의 열저항이 커져 그래프가 길게 오른쪽으로 밀려 보여진다. 이를 통해 어느 레이어에 문제가 있는지를 정확하게 알고 디자인을 신속히 개선할 수 있다.

이 파워 테스터는 3상 파워 그리드에 연결된다. 그리드는 최고 22 kW를 제공하고 500 A의 3개 소스를 제공한다. 이 파워 소스와 콜드 플레이트 위에 IGBT를 연결해 놓고 파워 사이클 테스트를 한다. T3Ster 측정기술을 이용해 모니터링, 측정하면 정보들이 컴퓨터로 보내진다.

바스-바르나이 매니저는 “새 파워 테스터는 세이프티박스를 통해 몇 달씩 무인 자동 동작할 수 있다”며 “파워 사이클링, 측정, 온라인 모니터링이 가능해 전통적 방식에 비해 테스트 소요시간을 최고 10배까지 단축한다”고 말했다.

파워일렉트로닉스를 디자인 공급하는 업체는 테스터의 주요 고객군이다. 이들은 이 테스터를 통해 보다 더 우수한 소재를 선정하고, 소재가 더욱 안정적으로 동작할 수 있도록 디자인 할 수 있다.

또 신뢰성 관련 데이터를 고객에게 제공할 수 있어 마케팅 툴로도 활용할 수 있다. 티어1 컴포넌트 디자인 및 제조업체도 서플라이어들이 제공하는 안정성 스펙을 이 장비를 활용해 확인할 수 있다. 또한 자체 조립하는 티어1의 경우 그들의 제조품, 기술에 대한 안정성, 신뢰성을 테스트할 수 있다. 위성과 같은 신뢰성, 안정성에 크리티컬한 제품을 만드는 기업들도 주요 타깃이다.

멘토는 최신 테스터의 출시에 앞서 자동차 산업 내 OEM에 제품을 공급하는 서플라이어에 데모를 했고 만족스런 피드백을 받았다. 가장 많이 제기된 질문은 “자체 쿨링 시스템이 있는 IGBT, MOSFET의 경우 콜드 플레이트를 사용하지 않아도 되는가”였다. 이런 경우는 콜드 플레이트를 디스커넥트 시켜 쓸 수 있는 옵션이 있다.

한편, 영국 노팅엄 대학교 공학부 첨단 전력변환 분야의 마크 존슨(Mark Johnson) 교수는 “개발 과정에서 모든 반도체 기기의 열 스택에 발생하는 열화를 정확히 찾아내 수량화할 수 있는 능력은 현재 패키지의 신뢰성 문제로 인해 저해 받고 있는 비용 최적화 패키징 솔루션 개발에 크게 일조하게 될 것”이라며 “멘토의 파워 테스터 1500A는 모든 종류의 전력 모듈에 있어서 열 경로의 열화를 조사하기 위한 귀중한 툴이 될 것”이라고 말했다.

AEM_Automotive Electronics Magazine

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>