새로운 차량의 연비를 향상시키기 위해 전기로 구동하는 기능들이 점차 늘고 있으며, 그 결과 내연기관에 걸리는 부하도 줄어들고 있다. 이런 기능들에는 워터펌프, 오일펌프, 연료펌프, 밸브 작동 및 전동 조향장치가 포함된다. 동력 부하가 자동차의 엔진에서 배터리로 옮겨감에 따라 배터리의 충전 상태를 유지하고 정확하게 기능을 구현하기 위한 필수 요건들이 어느 때보다 중요해졌다.

자동차 전기 시스템 설계자들에게 배터리 센서는 중요한 부품이다. 센서는 LIN 버스를 통해 배터리의 충전 상태(State of Charge, SOC), 잔존 수명(State of Health, SOH), 기능 상태(State of Function, SOF)를 전자 시스템의 전자제어장치(ECU)에 전달한다.

전통적으로 배터리 센서는 배터리의 음극에 위치해 로우사이드의 전류, 전압, 온도를 측정한다. 배터리 센서는 1 kHz의 샘플링으로 배터리 전류와 배터리 전압 값을 동시에 포착하는 방식으로 작동한다. 충전 상태를 측정하고 동적으로 배터리 임피던스를 추적하기 위해서는 뛰어난 정밀함이 요구된다. 제로 오프셋 고정밀 측정 시스템을 갖춘 션트(shunt) 기반의 로우사이드 전류 센싱은 전압 센싱 기능과 동기화 되어 작동하고, 사실상 제로 삽입 손실 수준까지 요구되는 정밀도를 제공한다. 그리고 이러한 시스템은 가혹한 자동차 환경에 적합하다.

그러나 배터리 센서를 양극에 위치시켜 하이사이드 센서로 동작시키면 어떨까? 자동차 설계자들이 예컨대 배터리 센서를 전력 공급 시스템의 여러 부분을 측정하는데 사용한다면 제어 네트워크 토폴로지를 바꾸고 최적화할 수 있게 될 것이다. 이렇게 하면 센서는 전원 분배기 같은 관련 모듈과 통합되고 공유된 마이크로컨트롤러에 접속해 결국은 BOM(Bill of Materials) 비용을 줄일 수 있는 가능성이 열린다. 이는 또한 자동차 설계 시 개수는 점점 줄이고 기능은 더욱 집중되는 ECU를 사용하는 추세에 부합하는 것이기도 하다.

이론적으로는 충전 펌프와 센서의 전원 공급을 12 V 이상까지 올릴 수 있도록 레벨 시프팅 기술을 사용하거나 갈바닉 분리된 전원과 디지털 통신 부품 등을 사용하면서 기존의 로우사이드 배터리 센서를 하이사이드 쪽으로 옮기는 게 가능해졌다. 그러나 첫 번째 접근 방식은 높은 수준과 까다로운 EMC 보호 대응책이 요구되는 전력 펄스로 인해 어려움이 많았고, 두 번째 방식은 비싼 절연 부품을 사용해야 하는데 이 부품들은 신뢰도와 전력 소모에 문제가 있을 수 있는 의문을 제기했다.

그러나 현재 ams에서 개발한 새로운 자동차 배터리 센싱 접근 방식은 자동차 제조업체에서 요구하는 정확성, 정밀함, 견고함을 갖춘 하이사이드 배터리 센싱 방식을 적용시킬 수 있다는 가능성을 열어줬다. 이 방식은 배터리의 하이사이드에서 100 μΩ 션트로부터 매우 정확하게 신호를 포착해 사실상 삽입 손실 없이 1 mA에서 1 kA 이상의 전류 범위를 다룬다.

더욱이 일반 동작 모드에서 배터리 센서가 결코 배터리로부터 분리되지 않아야 하는 중대한 요건을 만족시키기 위해, 약 80 μA의 아주 낮은 전류를 소모하는 대기 모드에서 전류, 전압과 온도를 모니터링하는 게 가능해졌다.

이러한 방식을 구현하더라도 EMC 이벤트는 공통 모드 억제 및 ADC 필터를 통해 억제되기 때문에 EMC 문제를 제기하지 않으며, 시스템의 출력은 기존의 ECU로 전송되므로 그 결과 BOM 비용이 줄어든다.

션트 레지스터 규격

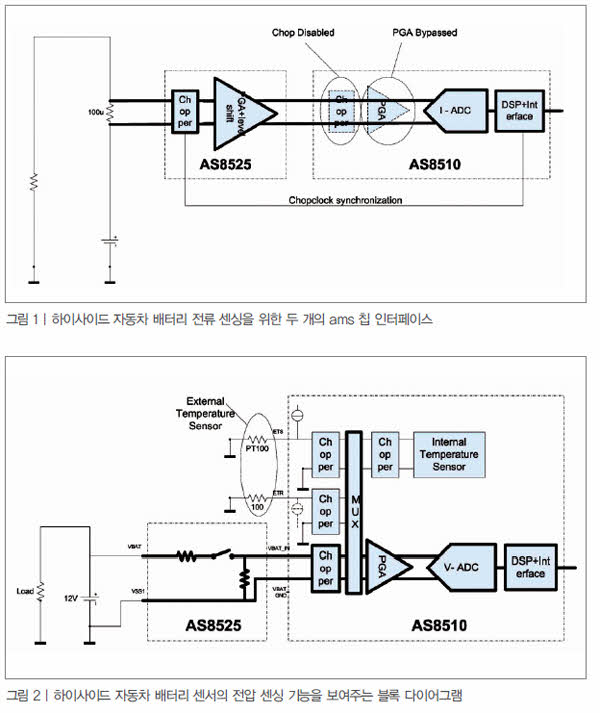

이 글은 센서의 신호 조정, 전원 관리 및 통신 레이어에 초점을 맞춘다. 전류 측정을 위해 배터리 플러스 단자에 직렬로 부하와 연결되는 낮은 삽입 손실의 100 μΩ 션트가 사용돼야 한다(그림 1).

앞서 언급한 바와 같이 자동차 배터리 센서 규격에 필요한 요건들은 많으며 그 중 하나가 뛰어난 정확도이다. 명백히 션트 레지스터의 온도 드리프트는 매우 낮아야 한다. 이는 션트 저항값의 드리프트가 센서의 전류 측정값에 직접적으로 영향을 미치기 때문이다.

이러한 이유로 여기서 설명하는 ams 회로는 이자벨린휘테(lsabellenhuette, www.isabellenhuette.de)의 100 μΩ BAS 션트를 사용한다. 이 션트 유형은 저항 요소로서 망가닌 합금(Manganin alloy)을 사용한다. 망가닌 합금은 온도 계수가 낮을 뿐 아니라 중요한 제벡 계수(Seebeck coefficient)가 구리와 비슷하다. 이는 구리 레일에 삽입될 때 열전대 효과로 인한 신호 발생이 무시할 수 있을 정도라는 의미이다. 이 션트의 시간에 따른 저항값의 변화 역시 최소가 되며 예측 가능하다.

넓은 측정 범위

자동차 배터리 센서의 설계에서 가장 힘든 점은 1 mA에서 1 kA에 이르는 매우 넓은 전류 범위에서 매우 정확한 측정을 해야 한다는 것이다. 따라서 100 mV가 넘는 측정 범위와 1 μV 이상의 해상도를 갖춘 센서 인터페이스가 필요하다.

이러한 측정 시스템의 주요 특징은 다음과 같다.

매우 낮은 노이즈

고 선형성

제로 오프셋

제로 오프셋 측정 시스템은 일반적으로 끊임없는 오프셋 제거(continuous offset cancellation) 기법을 이용한다. 여기서 소개하는 하이사이드 배터리 센서 솔루션에서는 신호 조정 기능의 시퀀스를 사용해 자동 영점 오프셋을 구현한다.

아날로그 센서 신호 초핑(chopping)

초핑 신호의 증폭 및 레벨 시프팅

도메인에서 디초핑(de-chopping)

이 아키텍처를 사용하면 센서 인터페이스의 전체 측정 경로에서 오프셋과 저 주파수 노이즈 부품이 제거될 수 있다.

그림 1에서 보듯이 아날로그 신호 초퍼(chopper)는 AS8525의 입력 패드에 위치하며, 여기에서 공칭 14 V 공통 모드 입력 전압의 션트 신호를 수신한다. 초핑 신호는 디바이스의 프로그래머블 게인 증폭기(Programmable Gain Amplifier, PGA)에 의해 증폭되고 낮은 공통 모드 전압으로 레벨 시프트돼 AS8510 A/D 컨버터(ADC)로 전달된다(이 애플리케이션에서 AS8510의 내부 초퍼는 비활성화 되어야 하며, PGA는 바이패스 돼야 한다). 전용 Chop_Clock 핀은 에버리징과 절단 기능을 동기화하기 위해 반드시 활성화돼야 한다.

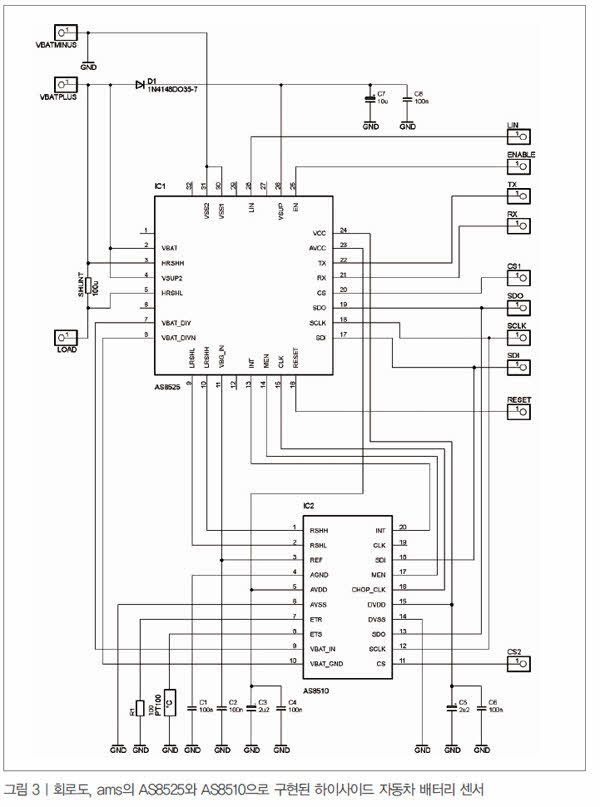

전압 측정을 위해 배터리의 전압은 AS8525 내부에 있는 정밀 저항 감쇠기에 의해 감쇠되며 다른 형태로 AS8510의 2차 데이터 수집 채널로 전송된다(그림 2). 이 채널은 외부 또는 내부 온도 센서를 위한 입력 채널로 다중화 될 수 있다.

기능 블록을 분할함으로써 실제 배터리 전압과 관련된 모든 기능이 AS8525에서 발생하지만, 저전압 신호 조정은 AS8510에서 발생한다는 사실을 알 수 있다. AS8525는 0.35 μm 60 V CMOS 기술로 제조되며 낮은 드롭아웃 전압 레귤레이터(LDO) 두 개에 파워온 리셋과 전압 감시, LIN 버스 트랜시버와 정밀 전압 감쇠기를 제공한다. 시스템 설계자는 아날로그 신호를 AS8510과 마이크로컨트롤러의 디지털 부분으로부터 분할하기 위해 AS8525에서 두 개의 개별 LDO 사용을 선택할 수 있다.

온도 센싱을 하는 경우 두 가지 선택 방안이 있다. 하나는 센서를 배터리 극판에 위치시킬 경우, AS8510의 내부 온도 센서를 사용해 극판, 션트, PCB을 통해 배터리 온도를 감지할 수 있다. 다른 하나는 센서의 전자장치가 배터리로부터 떨어진 별도의 구역에 위치시키는 경우에는 외부 온도 센서를 사용한다.

공통 모드 입력 신호가 크면 일반적으로 0.05%/V의 전류 측정 오차가 발생한다. 션트의 공통 모드 입력 신호는 배터리 전압과 같고, 배터리 전압은 전류와 동시에 측정되므로 이러한 오차는 외부 마이크로컨트롤러에서 소프트웨어로 보정될 수 있다. 공통 모드 오차의 정확한 값은 최종 라인(end-of-line, EOL) 보정을 통해 잡힐 수 있다. 즉 두 가지 다른 공통 모드 션트 전압에서 기준 전류를 적용하고 편차를 측정하며 이 값을 보정 계수로 저장한다.

마이크로컨트롤러로의 SPI 출력을 갖춘 하이사이드 배터리 센서 전체의 회로도가 그림 3에 나타나 있다.

PCB 설계의 경우 션트는 HRSHH와 HRSHL에 매우 짧고 대칭적인 신호 라인으로 연결해야 하며 다른 소스와의 결합은 피해야 한다.

최적의 결과는 AS8525와 AS8510을 PCB 위의 션트에 직접 납땜해서 얻을 수 있다. 이때 납땜은 션트의 땜납이 액체가 될 때까지 아래에서 열판으로 가열하는 방식으로 이뤄진다.

뛰어난 EMC 성능을 위해서 모든 차동 신호 라인이 최대한 가깝고, 대칭의 형태가 돼야 한다.

AS8510 + AS8525 칩셋은 평균 1 kHz의 샘플링 속도에서 12 V 하이사이드 전류, 전압, 온도 센싱 시스템을 위한 신호 조정, 전원 관리, 통신 레이어를 제공한다. 100 μΩ 션트를 사용하는 이 제품은 1,600 A 전류 범위에서 2.5 mA 이하의 해상도를 제공하며, 이때 정밀도는 1% 이상이다. 전압 측정의 정확도는 12비트 이상이다.

대기 전류는 전류 모니터링 모드에서 평균 80 μA이며 모든 적용 가능한 자동차 표준을 완벽히 준수한다. 칩셋은 최대 42 V까지 로드 덤프로부터 보호되며 션트 입력과 배터리 전압 센싱 입력에서 역극성(reverse polarity) 보호를 제공한다.

하이사이드 자동차 배터리 센싱 애플리케이션과 AS8525 및 AS8510에 관한 자세한 정보는 www.ams.com에서 확인할 수 있다.

AEM_Automotive Electronics Magazine

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>