디젤 레인지 익스텐더 배송 밴을 개발하는 영국의 인텔리전트 에너지사. 이 회사는 프로젝트의 완벽한 수행을 위해 파워트레인 제어 및 텔레매틱스 기술 전문기업 리카르도에 도움을 청했다. 파라 알할리시가 개발팀과 t-100 데모카를 찾았다.

리볼브 테크놀러지스(Revolve Tech nologies)와 파트너십을 맺고 협력 중인 동력 기술 분야의 리딩 기업 인텔리전트 에너지(IE)는 지난해 영국 정부의 기술전략위원회(Technology Strategy Board, TSB)로부터 경량의 초저배출(ultra low emissions) 배송 밴 개발 프로젝트에 대한 자금 지원을 끌어냈다.

저배출 밴을 생산하는 IE의 자회사인 IE LEV가 이끄는 프로젝트 팀은 ‘디젤’ 엔진을 보조동력장치(APU)로 활용하는, 플릿 마켓을 겨냥한 레인지 익스텐더 전기 밴(RE-EV) 개발에 대한 제안서를 정부에 제출하는 한편, 개발 컨셉의 효과적 완수를 위해 파워트레인 기술 컨설팅사 리카르도에 의지했다.

리카르도는 일찌감치 이 프로젝트에 관여했다. 프로젝트 초기 해당 컴포넌트의 사양이 올바르게 선택됐는지를 검증하는 시뮬레이션을 수행했다. 양사는 2011년 2월에 계약했는데 이미 당시 단계에서 프로젝트에 관계되는 디젤 엔진, 배터리, 모터, 제네레이터와 인버터 등 컴포넌트에 대한 공급사를 선정하고 있었다.

IE LEV의 크리스 히트(Chris Hiett) 프로그램 디렉터는 “IE LEV와 리카르도는 정확한 사양을 가지고 있지 않았다. 그러나 리카르도의 기술 활동과 강점들, 전기차와 드라이브트레인에 대한 지식이 시뮬레이션 작업을 수행하는데 크게 기여했다”고 말했다.

리카르도는 시뮬레이션과 모델의 개발, 리볼브에 의해 완성된 두 가지 프로토타입 데모카에 장착된 차량 제어 시스템 공급에 대한 하청을 받았다.

디젤 레인지 익스텐더 밴

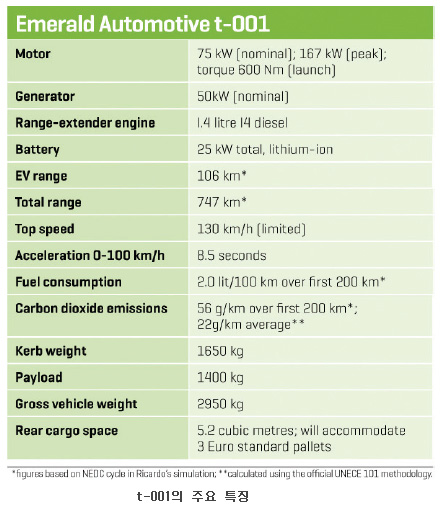

‘t-100’은 25 kWh의 리튬이온 배터리, 75 kW의 구동 모터, 54 kW의 제네레이터로 결합된 포드의 1.4리터 4기통 디젤엔진이 주요 특징이다.

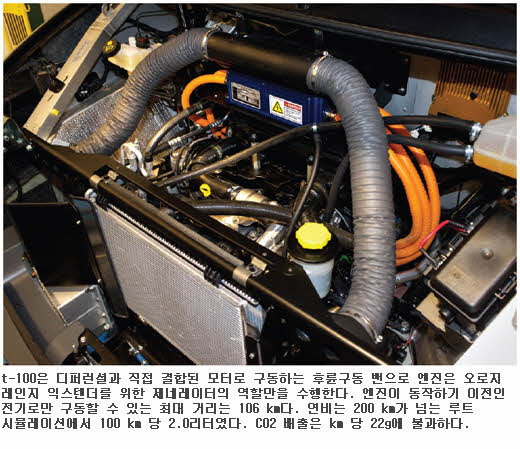

t-100은 디퍼런셜과 직접 결합된 모터로 구동하는 후륜구동 밴으로 엔진은 오로지 레인지 익스텐더를 위한 제네레이터 역할만을 수행한다. 엔진이 동작하기 이전인 전기로만 구동할 수 있는 최대 거리는 106 km다. 연비는 200 km가 넘는 루트 시뮬레이션에서 100 km 당 2.0리터였다. CO2 배출은 km 당 22 g에 불과했다.

재급유하거나 재충전을 위해 정차하기 전까지 밴의 총 주행가능 거리는 645 km다. 다른 충전 솔루션의 적용도 가능하지만 기본적으로 배터리는 3상 전력으로 3~4시간이면 완충된다. 이같은 파워트레인의 조정으로 밴은 고정된 기지로의 귀환에 최적화된다.

t-100의 최고 속도는 130 km/h이고 출발에서 100 km/h까지 도달에는 8.5초가 걸린다. 결정적으로, 경량의 컴포넌트 구조와 바디 패널 덕분에 탑재화물 중량이 1,400 kg, 전비중량이 1,650 kg이다.

리카르도의 닉 테봇(Nick Tebbutt) 프로젝트 디렉터는 “이 차는 저탄소 배출과 실제 운용 애플리케이션, 광범위한 보급을 위한 비용과 효율적인 플릿 운용에 초점을 맞춰 개발한 차”라며 “팀은 이 모든 요구사항에 적합한 파워트레인을 고려했다”고 말했다.

IE는 리카르도를 찾아와 RE-EV에 대한 요구사항을 전했다. 그들은 이미 아이디어를 실제화할 방법을 찾고 있었고, 조심스럽게 애플리케이션과 비즈니스 모델에 대한 검토를 마친 상태였다.

APU의 포함은 ‘주행불안증’의 해결과 버스와 같은 고정 루트 외의 다양한 플릿 운용 애플리케이션을 고려해 결정됐다. 테봇 디렉터는 “18개월이란 프로젝트 타임스케줄 내에 완전한 기능의 차량을 개발해내기 위해 우리는 이미 어느 정도 기술적으로 성숙된 부품들을 사용해야 했다”고 말했다.

물론 다수의 새 컴포넌트들은 부품 서플라이어의 데이터로도 충분했다. 리카르도의 스콧 포테우스(Scott Porteous) 개발 및 시뮬레이션 팀 엔지니어는 “우리는 최고의 컴포넌트들로 이뤄진 모델을 만들기 위해 이전의 프로젝트 모델들과 자체 전문 지식을 활용해야 했다”며 “전기차의 개발인 만큼 당연하게 전기 모터, 배터리, 전류와 관련된 많은 작업이 이뤄졌다. 예를 들어 배터리가 심각하게 뜨거워지는 문제가 있을 수 있어 전류와 전압을 주의 깊게 보았다. 실제 차량을 만들고 테스트하기 이전에 가능한 많은 시뮬레이션과 정보를 얻는 것이 중요했다”고 말했다.

더 많은 데이터의 이용이 가능해지면서 작업은 속도를 내기 시작했다.

프로젝트의 초점은 어디까지나 연비의 개선이다. 때문에 팀은 차에서 엔진을 제거했다. 그러나 엔진과는 관계없이 차량의 속도, 운행 효율과 배출을 고려해 레인지 익스텐더를 반영해야했다. IE는 약간의 사후 조정을 통해 비용을 낮춰 이를 유지하고 싶어 했지만, 이럴 경우 전체적 효율성에 문제가 있을 수밖에 없다. 때문에 팀은 드라이브 사이클, 가능한 간단하게 배출 기준과 기타 요구사항을 만족시키면서 최적화된 운영 전략을 찾는데 집중했다.

세심한 제어

최적화를 위한 핵심은 차량 제어 시스템의 개발이다.

리카르도의 앤드류 프리스(Andrew Preece) 책임은 “리카르도는 자동차에서 배터리, 모터, 엔진 시스템 등 주요 컴포넌트를 연결하고 제어하는 차량의 모든 컨트롤러를 제공했다”며 “t-100에 맞춤화된 열 시스템, 커스텀 컨트롤, 전자 아키텍처, 차량 네트워크, CAN 인터페이스 등의 솔루션을 개발하기 위해 리카르도의 관련 핵심 인력을 투입했다”고 말했다.

또 이같은 제어는 하나로 통합되고 이후 리카르도의 센티엔스(Sentience) 기술을 통해 추가적인 제어 전략을 포함하게 됐다. 센티엔스는 다가오는 경로에 대응된 주행 전략을 실행하기 위해 텔레매틱스와 텔레커뮤니케이션, 내비게이션, 지능적 매핑 기술 등을 이용한다.

프리스 책임은 “예를 들어, 다가오는 무배출 지역(zero emissions zone)을 알고 있다면 파워트레인이 알아서 조정된다. 시스템은 경로 프로파일을 보고 무배출 지역을 통과하기 전에 엔진 전략을 수정한다. 레인지 익스텐드 모드에서는 귀환에 필요한 최대한의 충전량을 제공하기 위해 남은 거리 등의 정보를 활용해 자동으로 파워트레인 전략을 수립한다. 이를 통해 최소한의 연료를 사용하고 배터리 이용을 극대화해 배출과 비용 효율을 최적화한다”고 말했다.

데모카에는 풀 버전의 센티엔스 기술이 적용되지는 않았다. 그러나 기본적이지만 경로에 최적화된 GPS 기반 매핑 툴이 장착돼 있다. 이 버전에서 경로는 사전에 입력될 수 있고 차내의 터치스크린 인터페이스를 통해 선택된다.

테봇 디렉터는 “센티엔스는 데모카를 위한 프로토타입 매핑 솔루션으로 파워트레인 제어 시스템에 추가적 정보를 제공한다”며 “또 장기적으로 어떤 인터페이스가 추가될 수 있는지를, 현재의 플릿 시스템, 텔레매틱스 옵션에의 적용, 데이터 다운로드 방법 등에 대해 플릿 운용자와 조율할 수 있다”고 말했다.

최종적으로 보안 문제가 해결된다면, 플릿 운용은 터미널과 스마트폰 애플리케이션, 원격 프로그래밍 등을 통해 자동화된 속도, 모터 출력의 제한, 심지어 통행금지 등과 같은 기능도 가능해진다.

테봇 디렉터는 “그러나 이런 것들은 우리의 최우선 목표가 아니다. 우리의 주요 활동은 시뮬레이션과 제어에 대한 것이다. 고객이 원하는 밴의 성능을 어떻게 맞출 것인가? 고객이 원할 수 있는 미래의 요구는 어떤 것인가? 당장 필요한 부분 기술은 무엇이고 이것이 어떻게 제품에 영향을 미칠 것인가 등에 대해 다양한 시뮬레이션 작업을 수행하는 것”이라고 말했다.

경량이고 경제적인

히트 디렉터는 “우리가 만드는 차는 철재 바디, 배터리 추가로 무게가 많이 나가는 개조 전기차를 만드는 것이 아니다. 완전히 새로운 디자인을 통해 만족할 수 있는 적재중량을 지닐 수 있도록 했다”며 “알루미늄 스페이스프레임 구조, 외장용 합성수지 패널, 경량의 시트 및 인테리어 컴포넌트를 사용해 t-001의 중량을 1,650 kg, 적재량을 1,400 kg으로 가져갔다”고 말했다.

양산 부품의 사용은 차량 전체 비용의 유지 및 저감에서 매우 중요한 부분이었다. 그러나 최종제품은 로컬 시장의 요구와 글로벌 로케이션을 고려해 다양한 제품 및 서플라이어가 고려됐다.

외관 디자인은 IE 내부의 스타일리스트 조나단 굴드(Jonathan Gould)에 의해 이뤄졌다. 굴드 책임은 헤드라이트, 프론트와 리어 범퍼, 로우 바디 몰딩 등 다양한 부분에서 비용을 고려해 어디에서나 구할 수 있고 쉽게 대체할 수 있는 기성품을 염두에 뒀다.

레인지 익스텐드 파워트레인과 최적화된 구조를 적용하면서도 “감당할 수 있는 구매 비용”, “운용 비용”은 이 프로젝트에서 대단히 중요한 요소다. 히트 디렉터는 “차량의 전체 라이프를 감안하면 플릿 사용자의 총 비용은 줄어든다. 초기 구입비는 높겠지만, 특히 영국과 유럽의 연료 값을 고려하면 대략 4년이 지나면 전체 비용이 세이브 된다”고 말했다.

런던과 같은 도시에서는 부과하는 통행세, 기타 추가 부담금을 면제받고, CO2 기반의 세제혜택을 누릴 수 있어 페이백 기간은 더 빠르게 줄어든다. 영국의 로얄 메일그룹, DHL과 같은 규모 있는 플릿 운영자들이 이 프로젝트에 투자하고 플릿 데이터를 제공하고 있으며 IE에 그들의 요구사항을 전달하고 있다.

IE는 각기 다른 다양한 지역에서 1만 대 단위의 밴 생산을 목표하고 있다. 이를 위해 제품에 대한 판매와 시장 개발을 위해 전문 자회사 에메랄드 오토모티브(Emerald Automotive)를 설립했다. 이제 이들의 다음 2년 간 계획은 프로토타입 밴을 더 생산하고 영국과 유럽을 시작으로 필드 테스트를 지속적으로 확대 실행하는 것이다.

현재 에메랄드 오토모티브는 유럽과 북미의 배출규제 클리어는 물론 유로 NCAP ★★★★★ 획득에 나서고 있다. 미래의 t-001의 파워트레인은 시장에 따라 디젤 RE-EV뿐만 아니라 가솔린 RE-EV, 연료전지에도 대응할것이다.

|

센티엔스, 지능적(conscious) 제어 t-100에는 센티엔스 기술이 통합됐다. 리카르도의 센티엔스 리서치 카 프로젝트는 2008년에서 2009년 사이 15개월 동안 진행된 프로젝트다. 목표는 지능적 매핑, 내비게이션, 텔레커뮤니케이션 기술을 활용해 연비를 최대 24% 개선하는 것이었다. 포드 이스케이프(Escape) 풀 하이브리드 SUV를 기본 차량으로 이용했다. |

AEM_Automotive Electronics Magazine

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>