.jpg)

친환경 파트너십

전 세계적 기후변화 대응이 심화되면서 기업들의 그린 매뉴팩처링(Green Manufacturing) 실행 속도가 빨라지고 있다. 그린 매뉴팩처링의 근본 목표는 제품을 생산, 사용, 폐기하는 전 과정에서 환경에 대한 부정적 영향을 최소화하고, 에너지 효율을 높일 수 있도록 프로세스를 디자인하고, 제품을 소비자에게 전달하는 것이다. 미국 사우스 캘리포니아 스파턴버그에 위치한 BMW의 북미 생산기지 ‘BMW매뉴팩처링(BMW Manufacturing Co.)’은 전 세계 기업의 환경경영, 그린 매뉴팩처링의 모범사례가 되고 있다.

BMW매뉴팩처링은 자연보호 활동에 적극 지원한다. 스텀프하우스 마운틴으로부터 포티에이커록에 이르기까지의 생태계, 동식물 보존에 헌신하고 있는 국제자연보호협회(The Nature Conservancy)의 활동을 적극 지원하며 지역의 야생생태 보존에 핵심적 역할을 담당하고 있다. 경제적 성장은 지역 주민의 삶의 질과 매칭되지 않지만, BMW는 스파턴버그와 사우스 캘리포니아의 자연과 문화자원, 역사적 랜드마크 보존에 힘쓰며 주민들의 삶의 질 향상에 힘쓰고 있는 비영리 친환경단체인 팰메토보존협회(PCF)와 파트너십을 맺고 공동 노력을 펼치고 있다. 한 가지 예로 BMW는 PCF와 함께 매년 “BMW 컨저베이션 어워드”를 개최해 사우스 캘리포니아의 환경보호에 기여한 개인을 대상으로 상을 수여하고 있다. 지난해엔 콜롬비아 컹가리 늪지대 보존에 힘쓴 앤 제닝스(Ann Jennings) 씨가 수상했다.

BMW는 사우스 캘리포니아 야생연맹(SCWF)을 다양한 방식을 통해 돕고 있다. 동식물 서식지의 보존 및 개발과 관련해 스폰서십을 지속하고 “야생과 산업의 공존(W.A.I.T)”이란 프로그램에 동참하며 BMW의 설비를 대응시키고 있다.

환경책임

책임의식은 BMW의 아이덴티티에서 빼놓을 수 없는 요소다. 엄밀히 말해 회사의 지속성장가능은 친환경적 제품 생산에서부터 리사이클링의 실천 등 매뉴팩처링 프로세스 전과정에 확고히 뿌리내리며 궁극적으로 탄소 배출 저감에 총력을 다하고 있다. 또 BMW매뉴팩처링은 사우스 캘리포니아 지역에서 문화, 사회적 이슈에 대해 책임감을 갖고 다양한 교육 프로그램을 지원하고 있다.

.jpg)

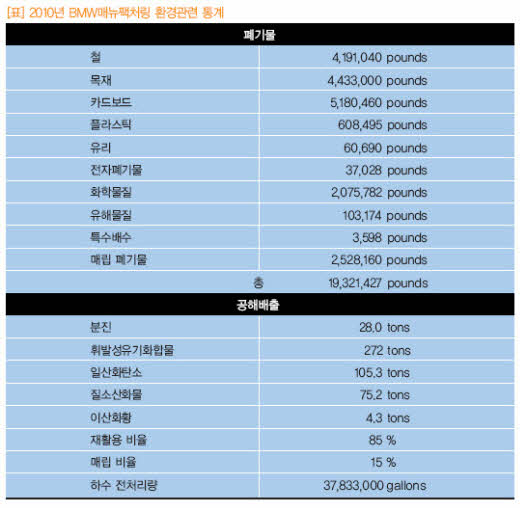

1993년 이래 BMW매뉴팩처링은 어떤 기업보다 환경 대응에 적극적으로 임했다고 자부하고 있다. 지난해 BMW매뉴팩처링의 폐기물 발생은 철이 419만 파운드, 목재가 443만 파운드, 판지가 518만 파운드, 플라스틱이 60만 파운드, 유리가 16만 파운드, 전자쓰레기(e-Waste)가 3만 파운드, 화학물질이 207만 파운드, 유해물질이 10만 파운드, 특수배수(special waste)가 3,598파운드, 매립재가 252만 파운드 등 총 1,932만 파운드였다. 공해는 28톤의 분진, 272톤의 휘발성유기화합물, 105톤의 일산화탄소, 75톤의 질소산화물, 4톤의 이산화황을 배출했다. 그중 85%를 재활용했고, 15%는 매립했으며 3,783만 톤의 하수는 전처리했다.

가스를 에너지로

2003년 초 BMW매뉴팩처링의 에너지센터에는 4개의 터빈이 있어 팰메토 매립지의 메탄가스를 포집하고 활용해 에너지를 생산하기 시작했다. 에너지센터 내에서 메탄가스는 BMW 캠퍼스가 요구하는 전체 에너지 수요의 50%를 공급하는 터빈을 돌리는데 이용됐다.

한편 매립지 가스 프로그램을 개시하면서 엔지니어들은 공장에 이용되는 가스보다 매립지에서의 가스 발생량이 더 많은 것을 알게 됐고, 2006년이 돼 프로그램을 더욱 확대하며 오랜 파트너인 덜 시스템(Durr Systems)과 협력해 전체 공장 에너지 수요의 절반을 차지하는 도장공장에 가스 에너지를 적용하고 나섰다.

2009년 BMW매뉴팩처링은 기존 4개의 터빈을 2개의 고효율 터빈으로 교체했다. 새 터빈은 전기 출력을 최소 14%, 높게는 30%까지 증대시켰다. 또 새 매립지 가스 프로그램 적용으로 연간 9만 2,000톤의 CO2 배출 저감 효과를 기록했다. 이는 대략 30개의 뉴욕 센트럴 파크에 해당하는, 연간 2만 3,000에이커에 대한 식수사업을 벌이는 것과 같은 효과를 낸다. 매립지 가스 프로그램을 통해 BMW는 2010년까지 연평균 500만 달러의 에너지 비용 저감 효과를 봤다. 새 터빈이 설치된 2009년부터만 계산하면 연평균 200만 달러를 더 절약한 것으로 평가됐다.

그린 매뉴팩처링

BMW매뉴팩처링은 공장 내부의 환경적 책임 수행에도 적극적이다. 자동차 업계 최초로 ISO 14001 환경경영체제 표준 인증을 획득하며 미세공정에서부터 차량이 생산돼 고객에게 인도되기까지의 제조 품질 전과정에 간섭을 시도했다.

회사의 조치는 다양한 애플리케이션들을 창출하게 됐는데, 예를 들어 크게는 매립지에 대한 요구를 낮출 수 있는 고형폐기물의 재활용 프로그램이나 매년 950만 갤런의 물을 절약할 수 있는 수자원보존 이니셔티브 등이 있다. 그러나 그린 매뉴팩처링의 수행은 규모를 따지지 않는다. BMW매뉴팩처링은 매우 다양한 영역에서 세심한 검토를 통해 새로운 조치들을 실행했다. 예를 들면 어셈블리 라인에서 브로드캐스트 시트 수, 커스텀빌드 세부사항을 줄여 종이 이용량을 낮췄고, 공장 내 불필요한 조명을 제거하거나 에너지 효율이 높은 설비로 교체해 에너지와 비용 문제를 개선했다. 또 주말에 불필요한 장비의 가동을 중지시켰고, 차량을 그룹화해 블록화된 설비에서 동일한 컬러로 도장하는 한편 친환경적 설비로 교체해 비용과 에너지 낭비를 줄였다.

ISO 인증

1998년 BMW매뉴팩처링은 미국에서 ISO 14001 인증을 획득한 최초의 자동차 제조공장이 됐다. 기업 또는 조직이 ISO 14001 인증을 받는다는 것은 ISO 14001 규격의 요건에 근거해, 설비, 소비자, 프로세스, 공급체인 관리에서 환경경영을 기업경영의 주요 방침으로 정하는 한편 구체적 목표를 달성하기 위해 조직, 절차 등을 규정하고 인적, 물적자원을 효율적으로 배분해 관리하는 체제를 갖췄다는 것이다. 인증은 독립적 인증기관을 통해 3년마다 검증받고 갱신하는데 BMW매뉴팩처링은 1998년 이후 꾸준히 이를 유지해오고 있다.

리사이클링 프로그램

캠퍼스가 클수록, 분주할수록 산업 폐기물의 배출은 증대되지만, BMW매뉴팩처링은 그 잠재량이 얼마나 클지에 대해서 알지 못했다.

사내에서 리사이클 운동이 일어나고, 예를 들어 모닝커피를 마실 때 사용하던 종이컵을 플래스틱컵으로 대체하는 등의 노력으로 사무실과 공장 플로어에서 발생하는 폐기물의 85%를 재활용하게 됐다. 대상은 목재, 플라스틱, 페인트, 카드보드 박스, 알루미늄 캔, 형광등 등 거의 모든 부문이었다.

플라스틱 음료 뚜껑과 알루미늄 캔 등은 약 7,000여명의 공장 근로자들로부터 나오는데, 이는 압축되고 더미로 뭉쳐져 재활용 사업자에게 판매되고 있다. 판매 대금은 지역의 자선단체에 기부된다.

BMW매뉴팩처링에서는 하루 600대가 넘는 커스터마이징된 차량이 생산된다. 이에 따라 대시보드에서부터 코터 핀까지 서플라이어들이 보내오는 수많은 컴포넌트, 부품에 대한 패키징 박스가 폐기물로 나온다. BMW는 서플라이어들과 협력해 재활용할 수 있는 배송 컨테이너를 디자인했고, 이 작은 혁신을 통해 차량 당 67파운드에 이르는 카드보드, 목재 등 패키지 폐기량을 저감하기 시작했다. 갈수록 많은 서플라이어들이 이같은 프로그램에 참여하고 있다. 크기가 큰 목재의 경우엔 지역의 헤비타트 운동에 활용된다.

변화는 카페테리아에서도 있었다. 기존엔 음식 용기가 스티로폼이었지만 지역의 디스포조(Dispoz-o)란 회사가 생산하는 엔바이로폼(EnviroFoam)로으로 바꿨다. 이 용기는 일반적인 염화불화탄화수소(HCFC)를 이용하지 않는 대신 이산화탄소를 이용해 만든다.

도어 패널과 언더바디 파트 등에서 나오는 메탈 컴포넌트는 100% 재활용된다. 차량 바디에서 나오는 철재들은 공장에서 압축되고 지역의 재활용 회사에 보내지며, 재가공돼 다른 철재 제품으로 재판매 된다. 만일 재활용이 불가능한 물질이라면 BMW의 폐기물 스페셜리스트들이 이에 대한 재활용 가능성을 찾기 위한 연구를 개시한다. 타이어는 시멘트 가마(cement kiln)로 보내진다. 페인트 슬러지는 다른 생산설비에 폐기물에너지로 활용된다.

.jpg)

폐기물 처리

BMW매뉴팩처링은 몇몇 모델의 첨단 차량을 생산하고 있다. 그러나 이 차들을 제조과정에는 필연적으로 폐기물질 발생이 수반된다. 바로 이곳에서 폐기물 저감 프로그램이 효과를 발휘한다. 공장은 재활용, 재사용 등 친환경정책과 함께 폐기물에 대한 조심스러운 관리를 진행하고 있다.

수자원 활용

분당 100갤런의 물이 사용되는 도장공장은 BMW매뉴팩처링 내에서 가장 물 수요가 높은 곳이다. 이에 따라 BMW매뉴팩처링은 10%까지 사용량을 줄이는 것을 목표로 잡고 도장공장의 엔지니어팀과 서플라이어 네트워크 멤버들에게 지시했다. 이들은 물이 가장 많이 요구되는 인산염 수조와 E-코우트 프로세스에 대한 분석에 착수했다.

유량계를 이용해 그들은 두 공정에서 기본 사용량을 기록하고 난 후 수소이온농도(pH)와 화학적 레벨을 유지하면서 사용량을 줄일 수 있는 방법 모색에 나섰다. 결과적으로 이들은 10%가 아닌 물 사용량을 30% 줄이는 방법을 찾아냈다. 이에 따라 BMW매뉴팩처링은 연간 950만 갤런의 물을 덜 사용하고 있다.

이같은 노력으로 다우존스의 지속가능경영지수(DJSI)가 나온 1999년 이래로 BMW는 자동차 산업 내에서 지속적으로 이름을 올리고, 또 지난 6년 간 결과에 따라 ‘수퍼섹터 리더(Supersector leader)’로 분류된 유일한 메이커가 됐다.

AEM_Automotive Electronics Magazine

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>