지난 5월 Japan IT Week의 기술 컨퍼런스에서 닛산 전자 엔지니어링 사업부 E/E 아키텍처 그룹의 이세이 오무라 선임이 “Example of OEM’s Activities Supporting the Functional Safety Standard of Road Vehicle (ISO 26262)”을 주제로 강연을 했다.

닛산의 ISO 26262 활동

닛산은 2005년부터 ISO 26262 W/G 활동을 시작해 사내 ISO 26262 Internal process를 정립하기 위해 2008년 ISO/DIS 26262 버전을 기준으로 ISO 26262 전담팀을 구성했다.

기존 닛산 개발 프로세스와 ISO 26262 프로세스 간 차이를 분석하는 ‘Gap analysis’를 실시해 2010년부터 전사에 반영하기 시작했다. 닛산은 2011년 11월 15일 ISO 26262가 제정이 되기 이전인 2010년 초에 닛산에 납품하는 국내 서플라이어들과 닛산의 ISO 26262 가이드라인을 공유했고, 이후 지속적으로 가이드라인, 템플릿(Templates), 체크리스트(Checklists)를 업데이트해오고 있다.

닛산 전자 엔지니어링 사업부 E/E 아키텍처 그룹의 이세이 오무라(Issei Oomura) 선임은 “2011년부터 서플라이어를 위해 팀장급이 나서 ISO 26262 공개 유료 교육을 실시하고 있는데, 팀장급이 나서는 이유는 닛산의 ISO 26262 정책의 정확한 정보를 서플라이어에게 전달하기 위함”이라고 말했다.

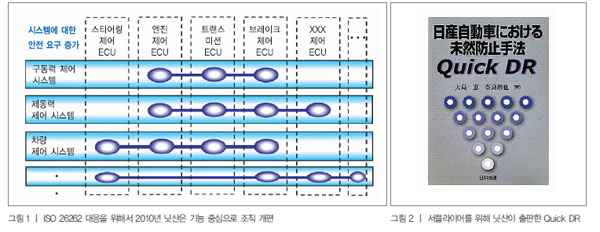

닛산은 ISO 26262에서 시스템이 ECU 내의 부품과 ECU 간의 기능 중심으로 나눠짐에 따라 2010년 ECU 통합 및 중복 기능을 삭제하기 위해 기능 중심으로 조직을 개편했다(그림 1). 닛산의 기존 ECU 개발방법은 바디, 파워트레인, 섀시 등 각각 도메인별로 독자 V모델을 지니고 있어 매우 복잡한 상태였는데 ISO 26262 V모델을 적용 통합해 동일한 개발 방법으로 단순화시켰고, 각 도메인별 개발 정보를 타 도메인에서도 공유할 수 있도록 했다.

2010년부터 닛산은 서플라이어를 위해 2개 조직으로 나눠 ISO 26262에 대응했다. 하나는 서플라이어에게 ISO 26262를 적용해 납품하는 방법을 RNPO(Renault-Nissan Purchasing Organization) Body and Electrical Purchasing(구매) 그룹이 수행했고, 다른 하나는 ISO 26262 명세서 대응에 대해 전자 엔지니어링 사업부 산하 전자 안정성 기술개발부(Electronic Reliability Technology Development Department)가 작업을 했다.

2010년 닛산은 독자적으로 실시하고 있던 디자인 리뷰(Design Review)를 ISO 26262에 맞춰 대응하기 위해 “Quick DR”이라는 신개념의 ISO 26262 Internal Process를 만들었다. 이것은 ISO 26262 Part 3-7 Hazard analysis and Risk assessment에 대해 닛산 방식의 Risk assessment를 실시하는 방법이다(그림 2).

2011년부터 닛산은 ISO 26262 Internal Process 검증(Verification)을 위해 3개의 외부 인증기관을 개별적으로, 중복 의뢰해, 총 88가지의 지적사항을 받아 이를 개선했다. 즉, 닛산 스스로 ISO 26262 가이드라인, 템플릿, 체크리스트를 개발한 후 다수의 외부 인증기관을 통해 중복 검증받은 것이다(그림 3).

ISO 26262 확산을 위한 3가지 교육과정으로 안전 관리자 육성(Safety Manager Course), 개발자 육성(Safety E/E Engineer Course), 개발 관련자 육성(General Engineer Course) 과정을 만들어 사내 모든 기술자를 교육하고 있다.

서플라이어가 가장 중요

오무라 선임은 “OEM의 ISO 26262 전개에서 가장 중요한 것이 서플라이어와의 원활한 협력”이라며 “때문에 서플라이어의 의견에 귀를 기울이고, 서플라이어가 ISO 26262를 준비할 수 있도록 정확한 정보를 전달, 지원, 공유하는 것이 중요하다. 닛산은 ISO 26262 Internal process를 지속적으로 업데이트하고 있다”고 말했다.

닛산은 2011년부터 닛산에 납품하는 서플라이어와 함께 ISO 26262 기반 제품을 공동으로 개발하기 시작했고, 서플라이어들로부터 다양한 의견을 받기 시작했다. 특히 ISO 26262 Part 3은 닛산의 주도 하에 서플라이어가 작업을 진행했고, Part 3, 4에 대한 안전 요구사항(Safety Requirement)을 서플라이어로부터 피드백을 받아 진행했다.

새로운 개발이 시작되면 닛산은 기능안전성 활동을 위한 타깃 아이템 선정을 위해 템플릿에 기반해 새로운 점과 중요점을 평가하고, 부품에 대해 외부 파티가 주의해야할 제약정보를 제공해 공유했다. 닛산은 명백하게 목표 파트와 관련된 외부 컴포넌트 간의 인터페이스 요구사항을 명시했다.

RFQ에 나타난 요구사항과 함께 안전 요구사항(FSR/TSR)의 디테일을 설명했다. 닛산은 기능적 요구 블록에 기반해 안전 요구사항을 도출했다. 목적은 디자이너들과 상세한 명세서 통합에 대한 양자간 효율적 협력과 리뷰를 위해서다. 또 일반적인 품질 향상 활동에 더해 기능안전성 향상을 위해 관리, 시스템 개발, 하드웨어 개발, 소프트웨어 개발 측면의 활동을 체크했다.

닛산은 ISO 26262에서 OEM이 해야 할 역할에 대해 외부 인증기관의 도움으로 400개의 추가적인 체크리스트 항목을 만들어 안전문화(Safety Culture)가 닛산과 협력사에 정착될 수 있도록 관련된 모든 개발자들이 숙지하도록 노력하고 있다.

AEM_Automotive Electronics Magazine

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>