자동차에서 전원관리 IC의 수요가 빠르게 증가하고 있다. 듀얼 출력 전원 IC를 이용함으로써 자동차 디자이너들은 전원 변환 회로에 필요한 공간을 크게 줄일 수 있게 됐다. 또한 2 MHz의 스위칭 주파수를 이용함으로써 외부 인덕터와 출력 커패시터의 크기를 현저히 줄일 수 있게 됐다.

자동차의 안전성, 편의성, 효율, 성능은 향상시키면서 배기가스 배출을 최소화하기 위해 계속해서 전자 시스템 수가 늘어남에 따라 자연스럽게 크기는 더 작으면서 성능이 더 뛰어난 전원 변환 솔루션이 요구되고 있다. 스트래티지 애널리틱스(Strategy Analytics)의 조사에 따르면, 이 시장의 반도체 소자에 대한 수요는 앞으로 7년에 걸쳐 연평균 성장률 5%대를 기록하면서 총 시장 규모가 2013년 275억 달러에서 2021년에는 410억 달러 이상에 달할 것으로 전망된다. 또한 마이크로컨트롤러와 전력 반도체가 매출의 40% 이상을 차지할 것으로 예상된다.

스트래티지 애널리틱스는 매우 상세한 수치를 사용해서 자동차에서 전자장치의 비중이 어떻게 증가할 것인지 전망했다. 특히 흥미로운 점은 이러한 성장에 있어서 전원 IC가 큰 역할을 할 것이라는 점이다. 이러한 새로운 전원 IC가 되기 위해서는 다음과 같은 특성을 제공해야할 것이다:

1) 36 V가 넘는 과도 전압을 처리할 수 있는 것을 비롯해 넓은 범위의 전압 변동에 대해서 강건성이 뛰어나야 한다.

2) 열 문제를 최소화하고 배터리 사용 시간을 극대화하기 위해서는 최대의 효율을 달성해야 한다.

3) 엔진(얼터네이터)이 켜져 있지 않을 때 자동차 배터리를 고갈시키지 않으면서 보안, 환경 제어, 인포테인먼트 같은 “always -on(항상 켜져 있어야 하는)” 시스템들을 유지하기 위해 정지 전류(Iq)가 극히 낮아야 한다(10 μA 미만).

4) 흔히 다중의 전압 레일을 필요로 하는데, 전원 변환 회로에 요구되는 공간을 최소화하기 위해서는 되도록 솔루션 풋프린트가 소형이어야 한다.

5) 스위칭 노이즈가 AM 라디오 대역으로 유입되지 않도록 하고 솔루션 풋프린트를 극히 소형화하기 위해서는 2 MHz 혹은 그 이상의 스위칭 주파수가 가능해야 한다.

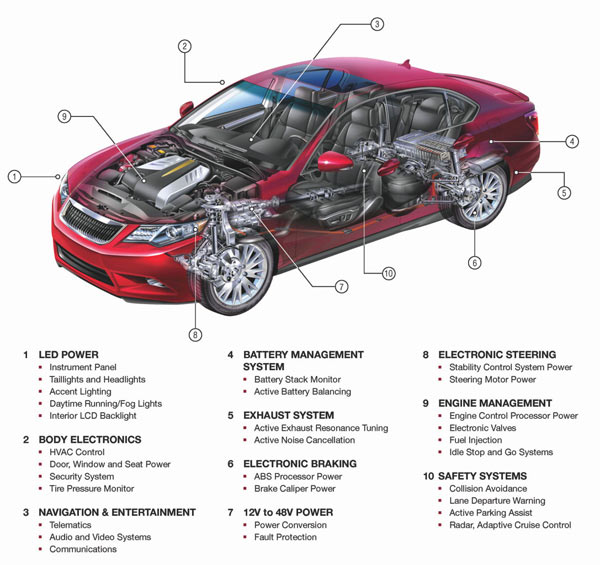

전원 IC에 높은 성능 수준을 요구하는 것은, 자동차로 갈수록 더 복잡하고 그 숫자가 늘어나고 있는 전자 시스템을 설계할 수 있도록 하기 위해서다. 자동차에서 전자장치의 비중이 늘어날 수밖에 없게 하는 애플리케이션은 자동차의 거의 모든 측면에 걸쳐서 망라되어 있다. 이런 애플리케이션을 들자면, 차선 모니터링, 적응식 안전성 제어, 자동 회전, 헤드라이트 조도 제어 등과 같은 새로운 안전성 시스템들이다.

인포테인먼트 시스템(텔레매틱스)은 계속해서 진화하고 있고 충분히 조밀한 공간에 갈수록 더 많은 기능을 집어넣어야 할 뿐만 아니라 많은 수의 클라우드 애플리케이션을 지원해야 한다. 첨단 엔진 관리 시스템은 “스톱/스타트” 시스템을 지원하고 전자장치들로 중무장한 트랜스미션과 엔진을 제어할 수 있어야 한다. 드라이브 트레인과 섀시 관리는 성능, 안전성, 편의성을 동시에 향상시키고자 하고 있다.

몇 년 전까지만 하더라도 이러한 시스템들은 “하이엔드”의 고급형 차종에만 채택됐으나 오늘날에는 모든 업체들의 차종에 일반적으로 채택되고 있다. 그럼으로써 이 점이 또한 자동차용 전원 IC의 성장을 더욱 더 빠른 속도로 가속화하고 있다. 그림 1에서는 오늘날 자동차에 이용되고 있는 다양한 전자 시스템을 보여준다.

자동차 시스템의 과도 전압

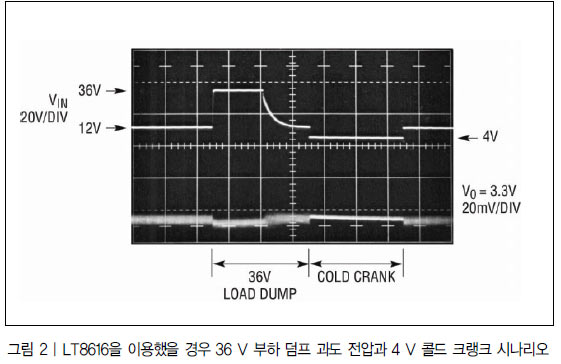

자동차의 공칭 배터리 버스 전압은 12 V이나 얼터네이터가 충전하는 시점에 따라서 이 전압이 9 V에서부터 16 V까지로 변동적일 수 있다. 뿐만 아니라 납축전지 전압은 순간순간의 상황에 따라서 넓은 변동폭을 겪을 수 있다. 콜드 크랭크(cold-crank)와 스톱/스타트(stop-start) 기능 시에는 배터리 전압이 최저 3.5 V까지로 낮아질 수 있으며, 반대로 부하 덤프(load-dump) 시에는 배터리 버스가 36 V에 이르는 전압에 노출될 수 있다. 그러므로 전원 IC는 넓은 범위의 입력 전압 변동에도 불구하고 출력을 정확하게 레귤레이트 할 수 있어야 한다.

그림 2에서는 콜드 크랭크와 스톱/스타트, 부하 덤프 시에 단일 셀 납축전지의 높은 변동폭의 순간적 전압 스윙을 보여준다. 적절한 전원 IC를 이용함으로써(이 글에서 설명하는 LT8616 같은) 이 두 상황 모두에 대해서 3.3 V 출력을 정확하게 레귤레이트 할 수 있다.

고효율 동작

자동차 애플리케이션에서 전원관리 IC의 고효율 동작은 두 가지 측면에서 중요하게 요구된다. 첫째, 전원 변환이 효율적일수록 열의 형태로 낭비되는 에너지가 적어진다. 열은 어떤 전자 시스템으로 장기적 신뢰성을 달성하고자 할 때 가장 큰 걸림돌이므로 열을 효과적으로 관리할 수 있어야 하며, 그러기 위해서는 통상적으로 쿨링을 위해서 방열판을 필요로 해 전체적인 솔루션의 복잡성, 크기, 비용을 증가시킨다.

둘째, 하이브리드 카나 전기차(EV)에서 전기 에너지를 낭비하는 것은 곧바로 운전 거리를 단축하는 것으로 이어진다. 최근까지만 해도 고전압 모놀리식 전원관리 IC와 고효율 동기 정류 설계는 서로 상충적이었다. 필요로 하는 IC 프로세스가 이 두 가지 목표를 모두 지원하지 못하기 때문이었다. 전통적으로 효율이 가장 뛰어난 솔루션은 고전압 컨트롤러와 함께 동기 정류에 외부 MOSFET을 이용하는 것이다.

하지만 이러한 구성은 15 W 미만의 애플리케이션에서는 모놀리식 솔루션에 비해서 상대적으로 복잡하고 크기가 대형이다. 그런데 다행히 이제 시장에서 내부적 동기 정류를 통해서 높은 전압(최대 42 V)과 높은 효율 둘 다를 제공할 수 있는 새로운 전원 관리 IC를 이용할 수 있게 됐다.

“always-on” 시스템 위한

극히 낮은 전원 전류 필요

많은 전자 서브시스템이 “대기” 모드나 “생존(keep alive)” 모드로 동작해야 하므로 이러한 상태일 때는 레귤레이트된 전압으로 최소한의 정지 전류를 소모한다. 이러한 회로는 주로 내비게이션, 안전성, 보안, 엔진 관리 전자 시스템에서 흔히 볼 수 있다. 또한 이러한 각각의 서브시스템이 다수의 마이크로프로세서와 마이크로컨트롤러를 이용할 수 있다.

대부분의 럭셔리 차종은 온보드로 150개 이상의 이러한 DSP를 포함할 수 있으며, 이 중에서 약 20%가 “always-on” 동작을 필요로 한다. 이러한 시스템에서 전원 변환 IC는 두 가지 서로 다른 모드로 동작해야 한다. 우선, 자동차가 운행 중일 때는 이러한 DSP를 구동하는 전원 변환 회로가 배터리와 충전 시스템으로부터 공급 받아서 최대 전류로 동작한다. 하지만 시동이 꺼져 있을 때는 이러한 시스템들에 이용되는 마이크로프로세서가 계속해서 “살아 있어야” 하므로 여기에 이용되는 전원 IC들이 배터리로부터 최소한의 전류를 인출하면서 일정한 전압을 제공해야 한다.

“always-on”으로 동작해야 하는 이와 같은 프로세서가 한 번에 30개를 넘을 수 있어 시동이 꺼져 있다 하더라도 배터리로 상당한 양의 전력을 요구한다. 이러한 “always-on” 프로세서를 구동하기 위해 필요한 전원 전류를 모두 합치면 수백 밀리암페어(mA)에 달할 수 있어 배터리를 불과 수일 만에 완전히 고갈시킬 수도 있다. 따라서 시스템의 크기나 복잡성을 늘리지 않으면서 배터리 시간을 보존하기 위해서는 이러한 전원 IC의 정지 전류를 크게 낮출 필요가 있다.

최근까지만 해도 높은 입력 전압과 낮은 정지 전류를 둘 다 충족하는 것은 DC/DC 컨버터로 달성하기에 서로 상충적인 파라미터들이었다. 이러한 요구를 잘 다룰 수 있도록 하기 위해서 십여 년 전에 여러 자동차 제조업체들이 모여서 각각의 “always-on” DC/DC 컨버터에 대해서 정지 전류를 100 uA 아래로 낮게 하도록 기준을 정했다. 그런데 현재는 10 μA보다도 낮게 하는 것이 선호되고 있다. 다행히 바로 이러한 요구를 충족하도록 정지 전류가 5 μA 미만인 새로운 세대의 전원 IC를 이용할 수 있게 됐다.

전원 변환 회로의 소형화

전원 변환 회로를 소형화하는 방법에는 여러 가지가 있을 수 있다. 통상적으로 이 회로에서 가장 크기가 큰 소자는 전원 IC가 아니라 외부 인덕터와 커패시터이다. 이 IC의 스위칭 주파수를 400 kHz에서 2 MHz로 높이면 이들 외부 소자의 크기를 현저히 줄일 수 있다. 하지만 이 방법이 효과적이기 위해서는 전원 IC가 이와 같은 높은 주파수로 동작하면서 높은 효율을 달성할 수 있어야 한다.

그런데 전통적으로는 이렇게 하기가 현실적으로 쉽지 않았다. 그런데 새로운 프로세스와 설계 기법을 적용함으로써 2 MHz로 스위칭하면서도 92%가 넘는 효율을 달성하는 동기식 전원 IC를 개발할 수 있게 됐다. 높은 효율로 동작함으로써 전력 손실을 최소화하고, 그럼으로써 방열판을 필요 없게 한다. 뿐만 아니라 추가 이점으로 노이즈에 민감한 전자장치에서 중요한 점으로서 스위칭 노이즈가 AM 주파수 대역으로 유입되지 않게 한다.

전원 변환 회로의 크기를 대폭적으로 소형화할 수 있는 또 다른 방법은 2개의 상이한 전압 레일을 필요로 할 때 2개의 단일 디바이스 대신에 하나의 듀얼 컨버터를 이용하는 것이다. 듀얼 컨버터 IC는 동급의 단일 컨버터에 비해 크기가 좀 더 크기는 하지만 그 차이가 아주 근소하므로 2개의 단일 컨버터를 이용할 때와 비교해서 솔루션 풋프린트를 절반으로 줄일 수 있다.

또한 듀얼 컨버터는 채널들 사이에 원치 않는 누화를 최소화하도록 설계됐다. 이에 비해 인접한 2개 단일 컨버터 간의 누화는 공통적 클록으로 동기화하지 않는다면 문제를 일으킬 수 있는 가능성이 있다. 그런데 외부 클록을 이용해서 동기화를 해야 한다면 회로의 크기, 복잡성, 비용을 증가시킨다.

새로운 솔루션

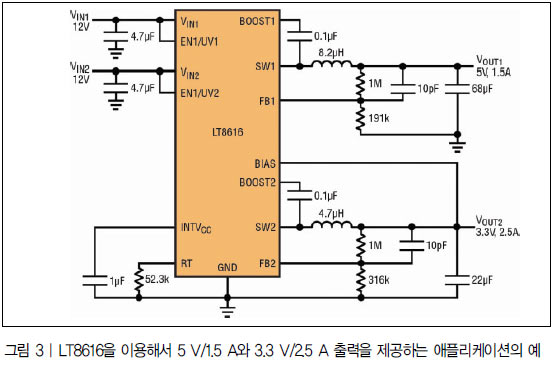

Linear Technology의 LT8616은 다중출력 고전압 동기식 벅 레귤레이터 제품군의 첫 번째 제품이다. 3.4~42 V의 입력 전압 범위는 콜드 크랭크나 “스톱/스타트” 시나리오 같은 저전압 트랜션트와 부하 덤프 시에 겪는 고전압 트랜션트 둘 다를 견딜 수 있어야 하는 자동차 애플리케이션에 적합하다. 듀얼 채널은 1.5 A와 2.5 A의 연속 출력 전류 용량을 제공하고 0.8 V부터 VIN보다 약간 낮은 수준까지의 출력을 제공할 수 있어 곧바로 자동차 배터리 버스로 동작하는 다수의 자동차 레일에 이용하기에 적합하다. 또한 지극히 소형이고 간소한 듀얼 출력 솔루션 풋프린트로서 외부 다이오드를 필요로 하지 않는다. 그림 3은 이 IC를 이용한 회로도를 보여준다.

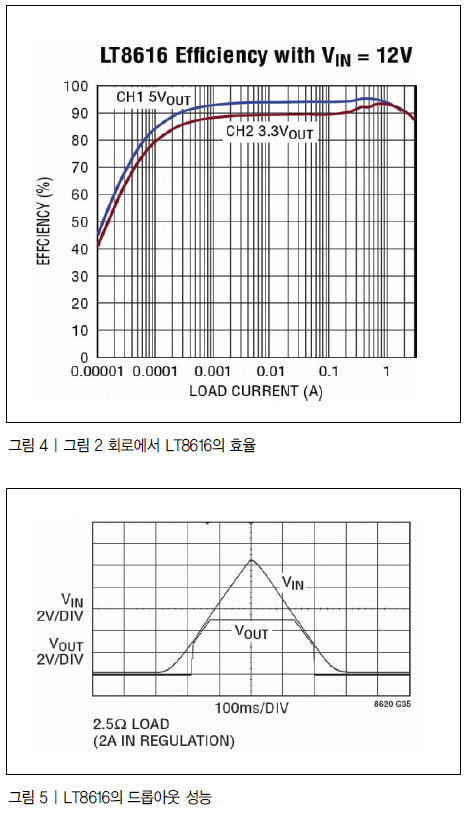

LT8616의 동기 정류 디자인은 각기 채널로 내부 상단 및 하단 MOSFET을 포함하고 최고 95%에 이르는 효율을 달성한다. 그림 4에서는 비교적 높은 700 kHz 스위칭 주파수를 이용함에도 공칭 12 V 입력으로 동시적으로 5 V 부하를 구동하면서 최대 95%에 이르는 효율을 달성하고, 3.3 V 부하를 구동하면서는 최대 94%에 이르는 효율을 달성한다는 것을 알 수 있다. 이처럼 고효율로 동작함으로써 낭비되는 전력을 최소화하고 방열판을 필요로 하지 않아 극히 공간 제약적인 애플리케이션에 이용하기에 적합하다. 또한 그럼으로써 전기차와 하이브리드 카에서는 다음 배터리 충전 때까지의 운전 거리를 연장하도록 한다.

LT8616 Burst Mode 동작은 각기 채널로 무부하 정지 전류를 단 5 μA로 낮춤으로써 무부하라 하더라도 일정한 전압 레귤레이션을 유지해야 하는 “always-on” 애플리케이션에 이용하기에 이상적이며 배터리 시간을 극대화한다. 이 점은 특히 “always-on” 시스템의 수가 나날이 늘어나고 있어서 더욱 더 중요하다. 또한 리플이 극히 낮은 Burst Mode 동작 토폴로지는 출력 노이즈를 10 mVPK-PK 아래로 최소화함으로써 잡음에 민감한 애플리케이션에 이용하기에 적합하다. 외부적 동기화를 필요로 하는 애플리케이션일 때는 Burst Mode 기능 대신에 펄스 스킵핑 주파수 모드를 이용할 수 있다.

또한 LT8616은 드롭아웃이 극히 낮아 스톱/스타트나 콜드 크랭크 상황을 견디면서 출력을 레귤레이트 해야 하는 애플리케이션에 이용하기에 특히 유용하다. 그림 5에서는 입력 전압이 프로그램 된 출력 전압(이 예의 경우에는 5 V)보다 낮게 떨어지더라도 입력이 2.9 V를 넘기만 하면 출력이 향상 입력 전압보다 500 mV 낮게 유지된다는 것을 알 수 있다(2 A 레귤레이션). 이 점이 중요한 것은 다수의 전자제어 모듈은 하나 또는 다중의 마이크로프로세서/마이크로컨트롤러를 이용하기 때문이다. 이들 소자는 공칭 5 V로 동작하도록 설계됐으나 최저 3 V에 이르는 전원 전압으로도 계속해서 동작할 수 있다. 그러므로 콜드 크랭크 시에 입력 전압이 3.4 V까지 떨어지더라도 마이크로프로세서가 계속해서 동작할 수 있어 ECU가 콜드 크랭크를 견뎌내면서 매끄럽게 동작할 수 있다.

뿐만 아니라 LT8616은 최소 온-시간(minimum on-time)이 불과 30 ns로 신속해 24 V 입력 대 1.5 V 출력으로 2 MHz 정주파수 동작을 가능하게 해 디자이너가 효율을 극대화하면서 AM 라디오 등의 노이즈에 민감한 주요 주파수 대역을 피할 수 있다. 입력 전압이 16 V보다 높다 하더라도 LT8616이 최저 1 V에 이르는 출력으로 아주 잘 레귤레이트된 출력 전압을 제공한다. 더 빠른 스위칭 주파수로 동작할수록 외부 소자의 크기를 줄일 수 있어 LT8616을 이용하면 2 MHz 스위칭 주파수로 동작함으로써 극히 소형의 솔루션 풋프린트를 달성할 수 있다. 이와 함께 잠재적인 EMI/EMC 문제를 최소화할 수 있도록 특수한 설계 기법들을 도입하고 있다.

LT8616은 듀얼 채널 디자인을 채택하고 있다. 각각의 채널로 내부적 상단 및 하단 고효율 전력 스위치와 필요한 부스트 다이오드를 포함한다. 오실레이터, 제어, 로직 회로를 공유하고 단일 다이로 통합하고 있다. 이들 2개 채널이 180도 위상차로 동작함으로써 입력 및 출력 리플을 최소화한다. 특수한 설계 기법과 새로운 고속 프로세스를 적용함으로써 넓은 입력 전압 범위에 걸쳐서 높은 효율을 가능하게 하고, 전류 모드 토폴로지를 채택함으로써 신속한 트랜션트 응답과 뛰어난 루프 안정성을 가능하게 한다.

그 밖의 기능들로서 내부 보정, “power good” 플래그, 견고한 단락 회로 보호 출력 소프트 스타트/추종, 열 보호 기능을 포함한다. 28리드 3 x 6mm QFN 또는 28리드 열 향상 TSSOP 패키지로 제공되는 데다 높은 스위칭 주파수로 동작함으로써 외부 인덕터와 커패시터의 크기를 줄일 수 있다는 점까지 더함으로써 지극히 소형이면서 열 측면에서 효율적인 풋프린트를 달성할 수 있다.

AEM_Automotive Electronics Magazine

<저작권자(c)스마트앤컴퍼니. 무단전재-재배포금지>