2019-07-18 / 07월호 지면기사

/ 안드레아스 라일(Andreas Reil) 및 슈테판 호이엘(Steffen Heuel) 박사

.jpg)

by Rohde & Schwarz

오늘날에는 자동차 부품이 본래의 목적을 수행하면서 동시에 RF 특성도 정의되어야 한다. 특성을 검증하려면 정확하고 실용적인 측정 방법이 필요하다. 로데슈바르즈의 R&S® QAR은 공간 분해된 RF 반사율 및 전송 측정으로 시간 소모가 적으면서도 상세한 측정결과를 보장하는 고유한 측정방법을 제공한다.

자동차 제작은 독일 혁신을 이끄는 원동력이다. 프라운호퍼 연구소(Fraunhofer Institute)와 ZEW 유럽경제연구센터(ZEW Center for European Economic Research)에서 발표한 [독일 경제 혁신(INNOVATIONEN IN DER DEUTSCHEN WIRTSCHAFT)] 보고서에 따르면, 2016년 한 해에만 자동차 업계 투자금이 524억 유로에 달했으며, 현재도 지속적인 상승 추세에 있다(http://

ftp.zew.de/pub/zew-docs/mip/17/mip_2017.pdf). 이러한 상황의 중심에는 자율주행 기술이 있다. 새로운 개발은 곧 지속적인 공정 변화를 의미하며, 이는 단순히 자동차 제조업체에만 국한되지 않는다. 전체 자동차 산업의 공급망은 이 새로운 도전에 적응해야만 한다.

센서 – 자율주행 기술의 핵심

자율주행이 가능해지려면 인간이 눈으로 확인하고 뇌로 처리했던 많은 양의 주변 환경 정보가 필요하다. 기계의 눈과 귀는 바로 센서다. 따라서 센서가 자율주행의 핵심 요소라 할 수 있다. 수백 만 개의 자동차 레이더 센서가 제작됐으며, 고급 차량에 표준 사양으로 포함되는 이 레이더 시스템은 사고를 방지하고 운전자의 편안한 주행을 보장하는 운전자보조시스템에 사용된다.

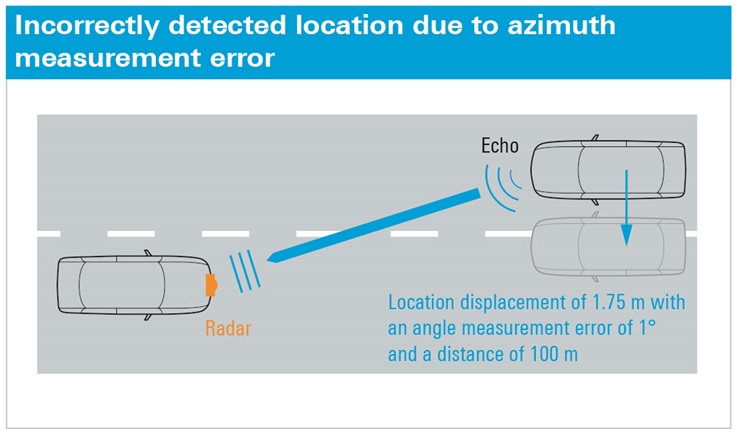

레이더 센서는 주로 주파수 변조 연속파(Frequency Modulated Continuous Wave, FMCW) 신호를 사용한다. 센서는 전파 지연 및 도플러 주파수 천이를 통해 여러 목표물의 거리와 시선 속도를 측정하고 처리한다. 또한, 안테나 배열 특성에 따라 방위각 뿐 아니라 고도각까지 측정하고 처리할 수도 있다. 센서 시스템은 신호를 처리하면서 (보행자, 자동차 등) 타입 정보와 함께 목표물 측정 위치 및 속도 정보를 포함하는 타깃 목록을 생성한다. 이 목록은 차량의 ECU(Electronic Control Unit)로 전송되어 실시간 차량 조작에 사용된다. 따라서 데이터의 정확도와 신뢰성은 자동차, 탑승자, 도로 보행자의 안전을 보장하는 데 매우 중요하다.

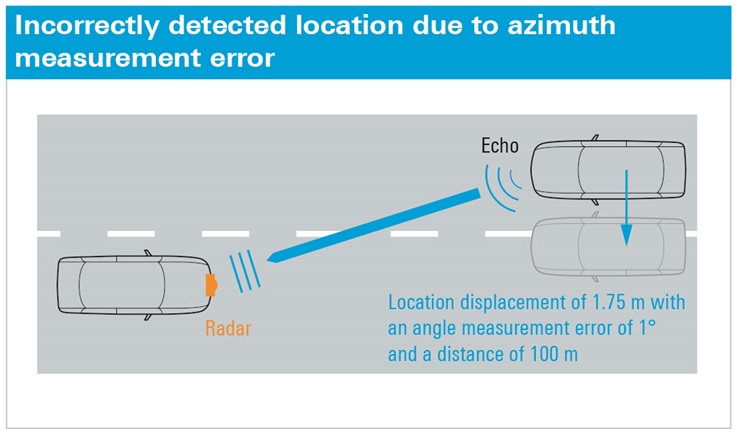

그림 1: 방위각 측정 오류로 인해 타깃의 위치가 잘못 감지될 경우 자율주행 차량 제어 시스템의

그림 1: 방위각 측정 오류로 인해 타깃의 위치가 잘못 감지될 경우 자율주행 차량 제어 시스템의

치명적인 조작 오류로 이어질 수 있다.

레이돔 – 특별 과제

레이더 시스템은 차량 디자인과 관련한 심미적인 이유로 눈에 띄지 않는 곳에 설치된다. 라디에이터 그릴 위에 있는 브랜드 엠블럼이나 전면 및 후면의 플라스틱 범퍼 뒤에 레이더가 숨겨져 있다. 그리고 엠블럼과 범퍼는 레이돔(레이더 돔)으로 작용한다. 레이돔은 보이지 않는 위치에 장착된 레이더의 감지 성능과 정확도에 영향을 미치는 RF 요소로 평가되어야 한다. 레이돔 소재는 RF 전송 신호를 2회 감쇠시키는데, 이는 타깃으로 신호를 보낸 후 신호가 다시 되돌아올 때 레이돔을 반드시 통과해야 하기 때문이다. 신호 전파 법칙에 따르면, 전송된 신호 전력은 각 방향에서 거리 r의 제곱에 반비례하며, 이는 왕복 시 1/r

4로 감소한다는 사실을 의미한다.

예를 들면, -90 dBm의 최소 신호 감지 성능을 가지는 77 GHz 레이더 센서에 3 W 출력과 25 dBi 안테나 이득(gain)으로 레이더 반사 면적이 10 m²인 목표물을 감지하려는 경우, 레이돔이 없다면 감지 가능한 최대 레이더 거리는 109.4 m가 될 것이다. 반대로 레이돔이 존재하고, 이 레이돔의 양방향 감쇠가 3 dB이라면, 레이더 감지 거리는 16% 감소하여 92.1 m로 줄어든다.

소재 자체로 인한 감쇠 외에도, 레이돔 소재 반사율 및 균일성 또한 레이더 성능에 큰 영향을 미친다. 예를 들면, 페인트에 포함된 금속성 입자의 반사율과 기본 소재의 RF 부정합은 레이돔 내부, 즉 센서 인접 부분에서 간섭 신호를 발생시킨다. 간섭 신호가 수신부로 수신되고 주파수 하향변환(downconvert)되면 레이더 감지 감도가 약화된다. 많은 자동차 제조업체는 방출된 레이더 신호가 프론트엔드에서 직접 반사되지 않도록 레이돔을 비스듬히 설치하는 방식을 통해 이러한 영향을 최소화하려고 노력한다. 하지만 이 방법을 적용하는 데는 설계상 제약이 따르며, RF 에너지 손실을 초래하는 기생 반사도 제거하지 못한다. 또 다른 문제점은 3차원 브랜드 로고에 사용된 물질, 다양한 소재의 밀도 차이 및 자재 두께 등 소재의 다양성으로 인해 발생하는 수발신 신호 방해이다. 이 때문에 발생하는 왜곡은 각도 측정 정확도를 떨어뜨린다. 레이더 센서 보정을 통해 어느 정도까지는 이러한 영향을 최소화할 수 있지만, 보정된 레이더가 여러 자동차 제조업체에서 제작한 레이돔 뒤에 장착된다는 점을 고려하면 이 문제에서 완전히 자유로울 수는 없다.

보정 및 검증 - 서플라이어의 기회

레이더의 신뢰성과 안정성을 보장하고 보조 시스템 및 자율주행 기술을 안전하게 실행하기 위해서는 레이돔과 레이돔의 특성을 반드시 검증해야 한다. 사용된 자재를 바탕으로 후속 보정을 하는 것은 시간 및 비용 소모적이므로 자동차 제조업체에 비효율적인 방법이다. 자동차의 독립성이 점차 증가함에 따라 감쇠 특성이 최소화되고, 더 나아가 일정한 성능을 보장하며 세부사항이 잘 알려진 고품질 레이돔이 필요하다. 자동차 제조업체는 시간 제약으로 가능한 짧은 시간 내에 테스트를 완료하기를 원하므로, 특성 및 정보에 대한 테스트를 이미 완료한 레이돔을 제공하는 서플라이어는 확실하게 경쟁력을 갖출 수 있다.

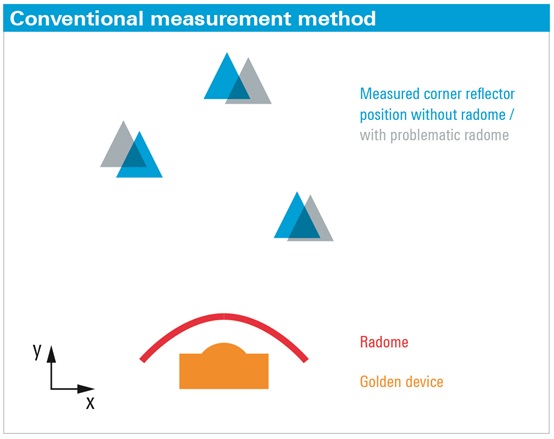

이를 위해 서플라이어는 신뢰성이 높고 상세한 제품 테스트가 필요하다. 레이돔 제조업체는 일반적으로 자사 제품의 시험을 위해 기준 레이더(기준 장비)를 사용한다. 레이더 반사체를 포함하는 정적 설치 환경에서 레이돔을 장착/미장착한 상태로 다양한 거리 및 각도를 바탕으로 테스트를 수행한다. 측정값이 지정된 오차범위를 벗어나지 않으면 레이돔이 테스트를 통과한 것으로 간주한다. 하지만 센서 및 액추에이터의 역할이 커지고 레이돔 자체의 복잡성이 증가하면서 이렇게 선별적으로 테스트를 수행하는 것만으로는 더 이상 충분하지 않다.

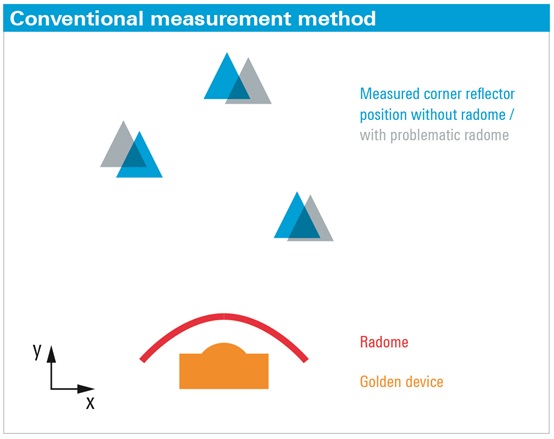

그림 2: 기준 장비를 사용하는 일반적 테스트 환경

그림 2: 기준 장비를 사용하는 일반적 테스트 환경

훨씬 정확한 테스트 방법은 턴테이블에 레이더와 레이돔을 장착하고 단일 반사기를 사용하는 방식이다. 다양한 각도에서 측정을 반복하고 측정 결과를 턴테이블에 표시된 각도와 비교한다. 턴테이블 위치의 정확도가 높고 테스트하는 각도 수가 많을수록, 테스트 결과의 유효성이 높아진다. 하지만 이 방법은 시간이 많이 소모되기 때문에 생산 테스트용으로는 적합하지 않다.

Quality Automotive Radome Tester – 실용적인 최종 측정

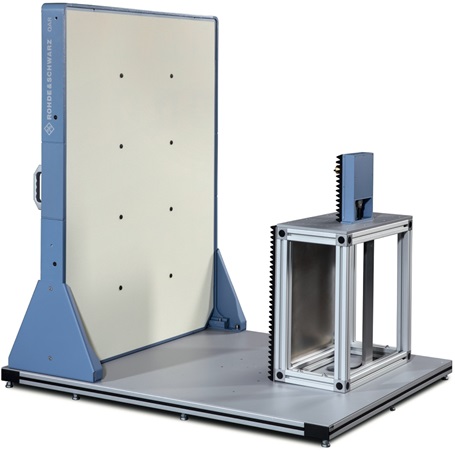

로데슈바르즈(Rohde & Schwarz)는 신뢰성 높은 데이터를 제공하고 비용 및 시간 측면에서 실용적으로 사용 가능한 테스트 방법을 제공하기 위해 R&S

® QAR Quality Automotive Radom Tester를 개발했다. 로데슈바르즈의 테스트 장비는 기준 장비 대신, 자동차 레이더와 같은 주파수 범위 내에서 작동하는 송수신 안테나 수백 개가 장착된 대형 패널을 사용한다.

R&S

® QAR의 안테나는 자동차 레이더와 같은 내용을 감지한다. 또한, 대형 조리개가 장착되어 밀리미터 단위의 훨씬 높은 해상도로 거리, 방위각, 고도각을 측정한다. 고해상도는 반사율을 X-ray 이미지 형태로 시각화하므로, 비전문가도 즉각적으로 품질을 평가할 수 있다. 두 번째 분석 단계에서는 이미지를 통해 품질 매개변수를 계산하기 때문에, 기존의 생산 테스트를 간단한 합/불 테스트로 교체해준다. 여러 개의 송수신 안테나 사용은 몇 초 내로 한 번에(단발 방식) 전체 레이돔 테스트를 상세하게 수행하도록 도와주며 시간이 소모되는 일련의 측정 과정을 없애준다.

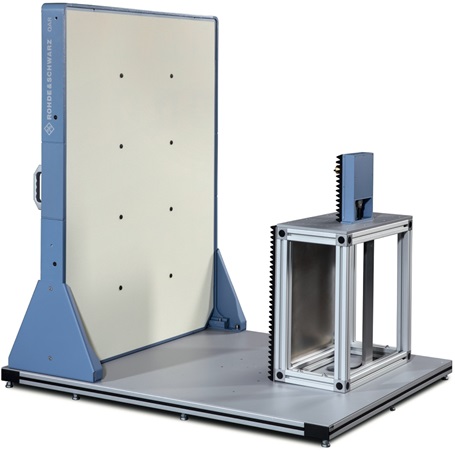

그림 3: R&S® QAR Quality Automotive Radome Tester. 테스트 대상체는 테이블 앞모서리에 장착된다.

그림 3: R&S® QAR Quality Automotive Radome Tester. 테스트 대상체는 테이블 앞모서리에 장착된다.

파란색 유닛에는 전송 측정을 위한 밀리미터파 발신기가 포함되어 있다.

R&S

® QAR은 DUT의 공간 분해 반사율 및 전송률을 모두 측정한다. 반사율 측정은 레이돔 자재에서 반사된 에너지를 측정하는 방식으로 이루어진다. 이 반사된 에너지가 성능 저하를 초래하는 손실 요인이다. 자재 손상, 공기 중 포함 물질, 여러 가지 자재 층 사이의 불필요한 상호작용 또는 특정 자재 구성요소의 과도한 양 등 여러 가지 이유로 특정 부분의 반사율이 높아질 수 있다. 측정방법은 신호의 크기 및 위상에 따라 반사된 모든 신호를 긴밀하게 연결하며 이를 통해 측정 결과를 제공한다. 결과의 시각화는 신뢰성과 품질이 높은 자발적 불/합 평가 결과뿐 아니라 DUT 반사 동작을 정량적으로 평가할 수 있도록 도와준다.

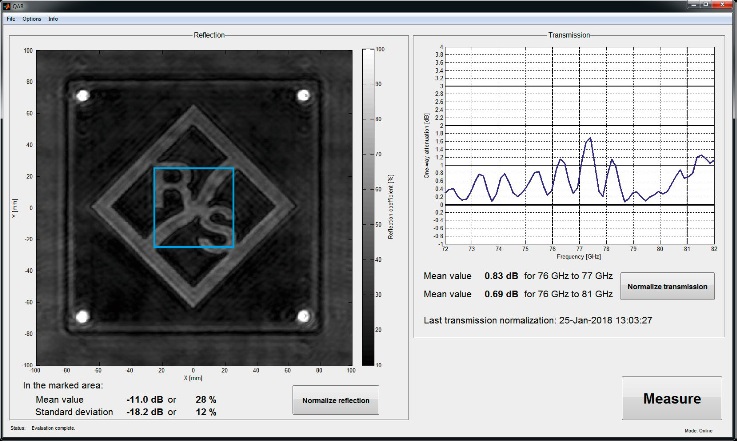

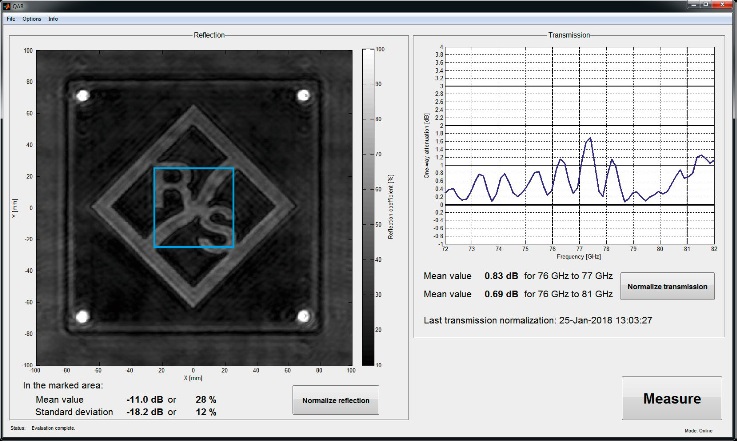

고해상도 레이더 이미지(

그림 5)는 데모 레이돔(

그림 4)에 가려진 레이더 센서가 감지하는 영역을 보여준다. 밝기 차이는 반사율 차이를 나타낸다. 면적이 밝을수록 더 많은 레이더 신호를 반사한다. 금속 물체는 흰색(네 모서리에 나사 흔적)으로 표시된다. 명확한 로고 윤곽은 높은 반사율 및 균일하지 않은 전체 이미지를 나타낸다.

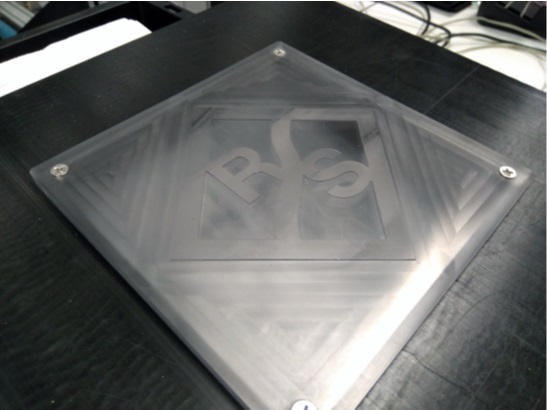

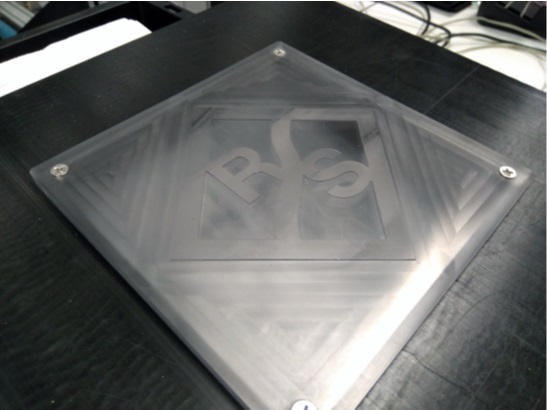

그림 4: 레이돔 표면에서 0.5 mm 돌출된 로데슈바르즈 로고가 있는 데모 레이돔.

그림 4: 레이돔 표면에서 0.5 mm 돌출된 로데슈바르즈 로고가 있는 데모 레이돔.

이렇게 작은 두께 증가도 77 GHz 주파수에서 부정합을 초래한다.

그림 5: 로데슈바르즈 레이돔의 고해상도 밀리미터파 이미지(왼쪽)와 선택된 분석 영역(파란색 상자)의 전송 측정/단방향 감쇠(오른쪽) 측정 결과. 76 GHz 및 77 GHz 사이의 부정합으로 인해, 이 주파수 대역을 사용하는 레이더에는

이와 같은 레이돔 사용이 적합하지 않다.

전송 측정은 레이돔 소재 물질의 적합성 여부의 기초가 되는 주파수 정합 및 감쇠 특성을 보여준다. DUT 뒤에 위치한 보정된 송신기(그림 4)는 선택된 주파수 대역을 스윕한다. 어레이 수신기는 수신된 신호를 통해 레이돔의 주파수 응답 특성을 정확하게 평가한다. 주파수 응답 특성은 레이더가 작동하는 정확한 주파수 대역에서 DUT의 RF 정합과 관련한 상세한 정보를 제공한다. 이 정보는 레이더 장치가 사용하는 실제 신호 파형과 독립적이므로 레이돔 뒤에 설치되는 모든 유형의 레이더에 유효하다.

결론

자율주행은 주변 환경에 존재하는 물체를 오류 없이 정확하게 감지할 수 있는 신뢰성 높은 레이더를 필요로 한다. 이는 레이더 품질뿐 아니라 설치 환경과도 밀접한 관련이 있다. 레이돔으로 사용되는 자동차의 바디 부품은 신호 감도를 약화시켜 물체가 전혀 감지되지 않거나 또는 다른 위치에 있는 것으로 감지하게 만들 수 있다. 오늘날에는 자동차 부품이 본래의 목적을 수행하면서 동시에 RF 특성도 정의되어야 한다. 특성을 검증하려면 정확하고 실용적인 측정 방법이 필요하다. 로데슈바르즈의 R&S

® QAR은 공간 분해된 RF 반사율 및 전송 측정으로 시간 소모가 적으면서도 상세한 측정결과를 보장하는 혁신적이고 고유한 측정방법을 제공한다.

자동차 제조업체에서 테스트 증가는 비용 증가 및 생산성 저하를 의미하지만, 서플라이어에는 높은 품질을 증명할 수 있는 새로운 기회를 의미한다. 이제 필요한 측정을 직접 수행할 수 있다. 이를 통해 자체 품질 기준 향상을 달성할 뿐 아니라 측정 데이터를 통한 구체적인 추가 서비스 제공으로 고객 충성도를 높일 수 있다. □

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>

.jpg)