STMicroelectronics Daniel Jeoun ST마이크로일렉트로닉스 전 성 환 이사

ST마이크로일렉트로닉스는 차량용 SiC 시장에서 OBC, DC-DC 및 트랙션 인버터와 같은 전기차 핵심 애플리케이션에 집중하는 한편, 오토모티브 시장에서의 오랜 노하우와 고객 신뢰도를 발판으로 전기차 선도 업체들과 발 빠른 협업 관계 구축을 통해 리더십을 공고히 하고 있다. 시장 점유율은 무려 50% 이상이다. ST의 전성환 이사와 만났다.

글|윤범진 기자_bjyun@autoelectronics.co.kr

Q. SiC 애플리케이션 시장에서 ST의 시장점유율이 상당하죠?

A. ST는 1990년대 중반부터 SiC 관련 기술개발 및 투자를 진행해왔습니다. 20년이 넘는 시간 동안 SiC 기술과 상용화에 앞장서며 시장을 리드했고, 전기차 시장 확대 본격화로 선택과 집중의 결실을 맺고 있습니다. 2003년 2인치 웨이퍼를 상용화시켰고, 2011년 4인치 웨이퍼, 2016년 6인치 웨이퍼의 상용화에 성공했습니다. ST의 2세대 SiC MOSFET 기술은 2019년을 기점으로 3세대 기술도 완성시켰습니다.

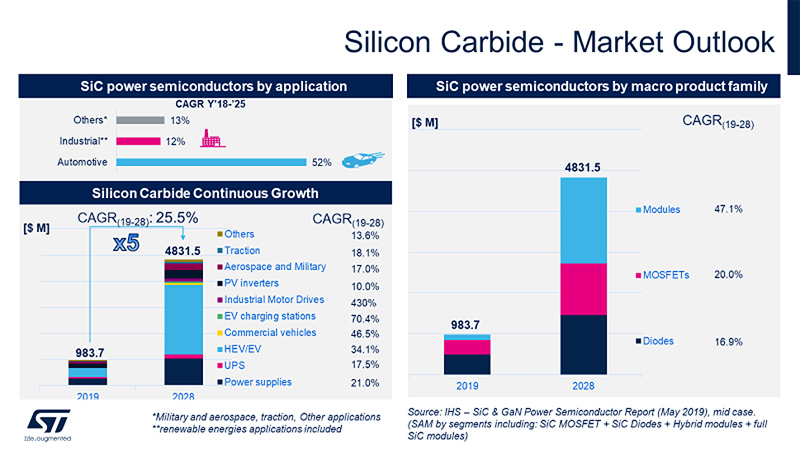

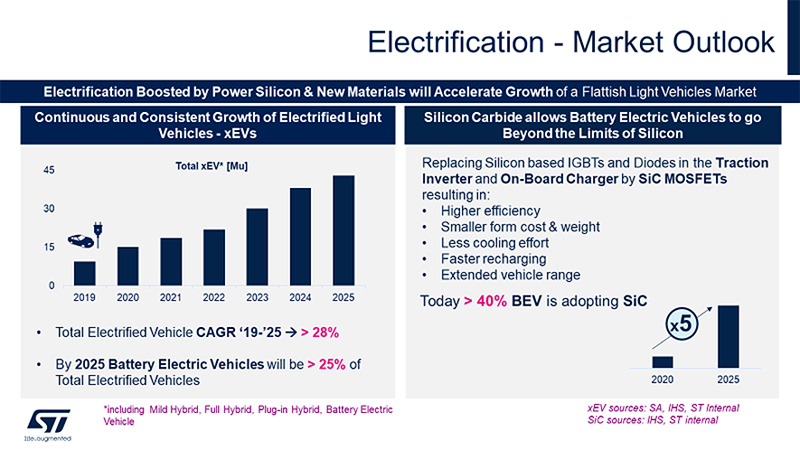

IHS에 따르면 2019년에서 2028년까지 SiC 시장은 25.5%의 성장률을 보여 현재 대비 5배 성장한 약 50억 달러(약 6조 원) 규모가 될 전망입니다. 가장 큰 비중을 차지하는 애플리케이션이 자동차인데, 전기차 시장(HEV 및 EV)은 2025년까지 28% 성장률을 보일 것으로 예상됩니다.

이중 EV 비중은 25%일 것입니다. 기존 SI IGBT와 다이오드를 SiC MOSFET으로 대체할 경우, 트랙션 인버터(traction inverter)나 온보드 차저(On-Board Charger, OBC)와 같은 애플리케이션에서 혜택이 무궁무진하기 때문에 현재 40%가 넘는 배터리 전기차(BEV)가 SiC 제품을 선택하고 있습니다.

시장 성장에 맞춰 ST는 작년 2억 달러(약 2,400억 원) 이상의 매출을 SiC 관련 비즈니스서 올리면서 자동차 시장에서 점유율 50% 이상, 산업용과 자동차 포함 34% 이상 점유율을 달성했습니다. ST는 OBC, DC-DC 및 트랙션 인버터와 같은 전기차 핵심 애플리케이션에 집중하는 한편, 오토모티브 시장에서의 오랜 노하우와 고객 신뢰도를 발판으로 전기차 선도 업체들과 발 빠른 협업 관계 구축을 통해 리더십을 공고히 하고 있습니다.

SiC 시장 전망

차량 전기화 전망과 SiC의 혜택

Q. SiC가 전통적인 실리콘(Si) 기반 반도체 시장을 대체하려면 가격, 신뢰성 등 여러 도전과제들을 극복해야했을 것입니다.

A. ST는 고전압 전기 시스템용 고성능, 고효율 부품의 요건을 충족시키기 위해 초소형 패키지로 고압 및 고밀도 전력 변환을 요구하는 차량용 부품에 매우 유용한 SiC 기반 MOSFET 및 다이오드를 다양하게 개발하고 있습니다.

SiC은 여러 재료 특성으로 차량용 전자부품을 제조하는데 탁월한 선택지입니다. SiC 와이드밴드갭(WBG) 에너지는 기존 실리콘 대비 3배 더 많고 밴드갭도 크기 때문에 SiC 디바이스는 더 높은 전압, 더 높은 온도에서 더욱 효과적이고 효율적으로 작동할 수 있습니다. SiC 디바이스는 실리콘보다 전자 포화속도가 두 배 빠르기 때문에 변환속도도 빠릅니다. 실리콘의 유전율(Dielectric Constant)은 SiC보다 약 20% 낮으며, 이로 인해 그 외 모든 것이 같은 조건에서 기생 정전용량이 동일한 양만큼 감소하기 때문에 효율을 높이는데 실제로 도움이 됩니다. WBG의 기능 중 SiC의 가장 중요한 속성은 센티미터 당 3메가볼트에 달하는 임계 전계 강도(실리콘은 0.2메가볼트)입니다. 다시 말해, SiC는 기존 실리콘 대비 10배 이상 높은 임계 전계 강도를 발휘합니다. SiC의 여러 다른 특성과 함께 이런 장점으로 ST는 실리콘보다 작고 효율적인 SiC 기반 디바이스를 만들 수 있습니다.

또한 SiC는 실리콘보다 열전도율이 약 3배 높아 부품의 열을 더 빨리 방출합니다. 이 특성이 중요한 이유는 실리콘 기반 디바이스의 면적이 작을수록 전기 변환 공정에서 발생하는 열을 배출하기가 더 어려워지는데 SiC는 열을 잘 소산하기 때문입니다. 이외에 발열을 줄이는 또 다른 방법은 디바이스 자체의 효율을 높이는 것인데, SiC의 열전도율이 높기 때문에 발생하는 열을 효과적으로 배출할 수 있습니다. 요컨대 SiC를 사용하면 실리콘 소재의 전력 디바이스가 지닌 한계를 극복할 수 있습니다. SiC는 기존 실리콘에 비해 제조 및 가공하기가 더 어렵지만, 고성능 전력 변환에 일조하는 유리한 특성이 많아 매우 가치 있는 대안입니다.

기술적인 면에서, SiC는 개발이 어렵고 생산과정에서 많은 과제를 안고 있는 기술입니다. 기존 Si 대비 본질적인 잉곳 웨이퍼부터 물질상의 높은 결함률을 가지고 있어 양산에서 보다 복잡한 제조과정을 통해 높은 품질과 신뢰성을 확보해야합니다. 또 공정상의 처리과정 또한 매우 높은 온도에서의 열처리 및 이온주입이 필요하고, 다이아몬드 세공과 같은 수준의 에칭 과정 및 정밀한 광학처리 기법이 필요해 기존 Si와 비교할 수 없는 기술과 노하우가 요구됩니다. 하지만 ST는 20년 이상 오랜 노하우와 안정적인 제품기술 및 양산 경험을 토대로 탁월한 수율을 유지하는데 성공했고, 가격 및 신뢰성에서 시장의 요구에 부합하는 반도체 공급사로서 자리매김하고 있습니다.

Q. 앞으로 SiC 반도체의 안정적인 공급을 위해 공급망 관리, 일괄 생산체제 구축이 중요하다고 봅니다.

A. 작년 3/4분기에 ST는 웨이퍼 제조업체인 노스텔AB(Norstel AB)를 100% 인수했으며, 크리(Cree)와의 5년간 웨이퍼 장기 공급 계약을 맺었습니다. 올해 1월에도 로옴(ROHM)의 사이크리스털(SiCrystal)과의 계약을 통해 SiC 웨이퍼 공급에 안정화에 기여했습니다. 이같은 ST의 지속적인 노력은 공급 안정화는 물론 가격 안정화에도 반드시 도움이 될 것입니다. 노스텔 인수로 장기적으로 자체 웨이퍼 생산을 통해 지속적으로 SiC 시장 점유율을 30% 이상으로 가져갈 것입니다.

STPOWER ACEPACK 모듈과 Automotive급 SiC Power MOSFET

STPOWER ACEPACK 모듈과 Automotive급 SiC Power MOSFET

Q. SiC 웨이퍼 생산과 관련한 활동을 소개해 주시기 바랍니다.

A. 현재 2017년부터 6인치 웨이퍼로 전량 생산하고 있으며, 이탈리아 카타니아 공장에서 6인치 공정을 진행하고 있습니다. 추가로 공격적인 생산량 확대 프로그램을 수행 중이며 2025년까지 754%의 생산량 확대를 6인치를 통해 이룩할 것입니다. 싱가포르 팹에 추가 웨이퍼 팹을 증설할 계획입니다. 8인치는 2024~2025년 사이 양산을 계획 중입니다.

Q. SiC 제품의 걸림돌 중 하나가 높은 가격이었습니다. ST의 SiC는 3세대를 이어오면서 가격뿐 아니라 어떤 혁신을 이루고 있습니까?

A. SiC 기술의 가격에 대한 선입견은 이미 깨지기 시작했다고 봅니다. 이것은 SiC 기술의 발전과 공급 확대에서도 이유를 찾을 수 있지만, 빠르게 성장하는 시장 니즈가 SiC의 도입을 촉진하고 있기 때문입니다. 현재 SiC MOSFET의 가격은 기존 SI IGBT보다 높은 가격대를 형성하고 있습니다. 그러나 이러한 부품 한 개의 가격 비교는 BOM과 쿨링(cooling) 비용, 에너지 비용 등을 포함하는 전체 시스템 내에서의 비용 효율성을 간과한 것입니다.

ST는 SiC 개발과 관련해 더욱 지름이 커진 웨이퍼 적용, 더욱 높은 수율을 끌어내며 성공적으로 안착시키고 있습니다. 산업 전체가 배율이 커진 웨이퍼로 나아가고 있습니다. 수년 안에 이러한 가격 차는 2.5배에서 3배까지 줄어들 수 있습니다.

ST의 SiC 제품은 현재 1세대부터 3세대까지 완제품으로 양산을 진행하고 있으며 각 세대별로 2~4배의 면적당 저항을 줄여왔습니다. 이런 앞선 기술과 높은 수율을 통해 매해 가격 인하를 꾀하고 있습니다. 4세대 개발을 통해 더욱 경쟁력 있는 제품으로 혁신을 지속할 것입니다.

Q. GaN과의 관계는 어떻습니까? 아울러 ST의 GaN 로드맵은 어떻게 되나요?

A. SiC와 GaN은 새로운 물질을 이용한 반도체 소자라는 공통점이 있으며, 고효율 전력 소자로서 높은 잠재력을 가지고 있습니다. 따라서 많은 업체들이 신규 디자인을 위해 이를 고려하고 있습니다. 특히 GaN은 특성상 높은 주파수에서의 동작이 유리해 기존 Si 시장에서도 중소형 애플리케이션에서의 대처가 가파를 것으로 예상됩니다. SiC는 고압, 고전력 애플리케이션 시장에서 유리한 고지를 점할 것 같습니다. 결국 가장 경쟁력 있는 시장에서 각각의 영역을 구축하고 성장하리라 예상합니다. ST는 SiC 뿐만 아니라 GaN 분야로의 확장을 위한 준비도 꾸준히 진행하고 있습니다. 올 초에는 GaN 전문업체인 프랑스의 엑사간을 인수했습니다.

Q. 100 V 이하 저전압과 650 V 이상 고전압에서 GaN 디바이스가 적합한 것으로 알려져 있는데, ST는 650 V 이상 고전력 애플리케이션에서도 SiC 기술이 경쟁력이 있다고 보나요?

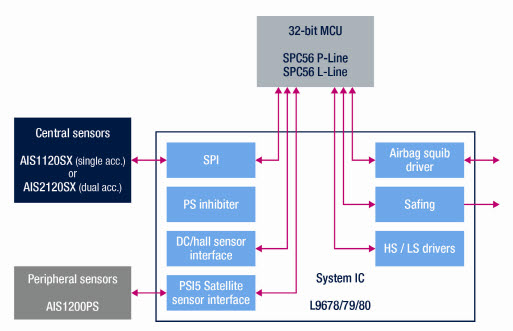

A. 하이브리드 및 전기차 수요는 빠르게 증가하고 있습니다. 이러한 차에서 명확한 특징 중 하나는 탑재되는 고압 시스템의 개수입니다. 고압 배터리의 범위는 400~800 V이고 여러 가지 전기 시스템이 다양한 방식으로 배터리를 구동합니다. 시스템은 배터리 관리 시스템 외에도 보조전원 공급장치, DC-DC 컨버터 및 트랙션 인버터로 구성됩니다. 트랙션 인버터는 모터를 구동하며, 재충전이 필요할 때까지 주행할 수 있는 거리에 가장 큰 영향을 미칩니다. 또한, 온보드 충전기는 배터리를 보충합니다. 배터리에 저장할 수 있는 전력이 클수록 더 빠르게 충전할 수 있습니다. 전자식 전력소자는 각 시스템이 발휘하는 성능뿐 아니라 효율성에 지대한 영향을 미칩니다. 전기차는 더 가볍고 작을수록 설치공간이 줄어들어 시스템의 효율이 높아지므로 크기와 무게, 부피가 매우 중요합니다.

ST는 고압 전기 시스템용 고성능 및 고효율 부품의 요건을 충족시키기 위해 초소형 패키지로 고압 및 고밀도 전력 변환을 요구하는 차량용 부품에 매우 유용한 SiC 기반 MOSFET 및 다이오드를 다양하게 개발해왔습니다. SiC는 650 V 이상의 기존 IGBT 시장을 대처하면서 성장해왔으며, 앞으로도 기존 650 V 이상 100 W 이상 고전력 애플리케이션에 가장 적합한 디바이스입니다. 와이드밴드갭의 특성상 SiC은 특히 650 V 이상의 높은 전압과 고전류 분야에서 유리하며, 특히 400~800 V 사이 배터리 전압을 이용한 전기차 충전에서 고전압 SiC 제품은 충전 속도와 효율 개선에 매우 주요한 적용 목적이 될 것입니다.

SiC를 사용하면 MOSFET 디바이스가 더 작아진다는 점 외에도 초고속 환류 다이오드와 통합되기 때문에 트랙션 인버터의 전체적인 크기를 줄일 수 있는 반면, 실리콘 IGBT는 크기가 커질수록 PCB에 외부 디바이스를 연결해야 합니다. 전반적으로 SiC를 사용하면 트랙션 인버터의 크기를 70% 가량 줄일 수 있습니다. 실제로 전력 반도체의 크기를 최대 80%까지 줄일 수 있기 때문에 냉각 시스템과 수동 부품의 크기도 훨씬 줄어들게 됩니다. 따라서 전기차 및 산업용 애플리케이션의 특징과 가장 부합하는 제품이 SiC이라 할 수 있습니다.

특히 온도상승에 따른 성능저하 문제 및 175도 이상의 높은 온도 조건을 만족하는 제품이 요구되어지는 만큼 SiC의 장점이 부각되는 애플리케이션에서 고온 조건은 전체 디자인을 결정하는 매우 중요한 요소입니다. SiC 소자를 이용함으로써 온도 마진 설계에 유리한 점은 결국 가격 경쟁력으로 이어집니다.

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>