텍사스인스트루먼트(TI)는 10일 기자간담회를 열고 전기차(EV)의 주행거리를 극대화하고 배터리의 안전성을 향상시킬 수 있는 새로운 전기차 배터리 셀 모니터 및 팩 모니터를 발표했다.

TI는 BQ79718-Q1 배터리 셀 모니터 IC와 BQ79731-Q1 팩 모니터 IC가 리튬인산철(LiFePO

4, LFP) 배터리 화학의 이점을 최대한 활용할 수 있도록 업계 최고 수준의 정확도를 제공하는 BMS 솔루션이라고 강조했다.

전기차의 성능은 곧 배터리의 성능을 의미한다. 배터리 성능을 결정짓는 핵심 부품은 배터리 관리 시스템(Battery Management System, BMS)이다. 전기차 배터리는 성능을 최대로 끌어내면서도 수명은 길어야 하고 동작 중 열이나 충격을 받더라도 안전해야 한다. 이러한 역할을 돕는 부품이 BMS다.

BMS는 전압과 전류, 온도 등 배터리 상태를 모니터링하고 배터리를 최적의 상태로 유지하는 역할을 한다. 또한, 배터리를 효율적으로 관리하여 전기차가 안정적으로 주행하도록 하며 배터리 교체 시기를 예측하고 문제를 사전에 탐지하여 사고가 발생하지 않도록 제어한다.

사무엘 웡(Samuel Wong) TI BMS 솔루션 총괄 책임자는 BMS를 발전시키는 5가지 새로운 트렌드에 대해 소개했다.

- 리튬인산철(LFP) 배터리 소재의 보급을 위해서 셀 모니터링 정확도가 향상될 필요가 있다. 현재 전기차 회사들은 가격경쟁력 확보를 위해 저렴한 LFP 배터리 도입을 서두르고 있다.

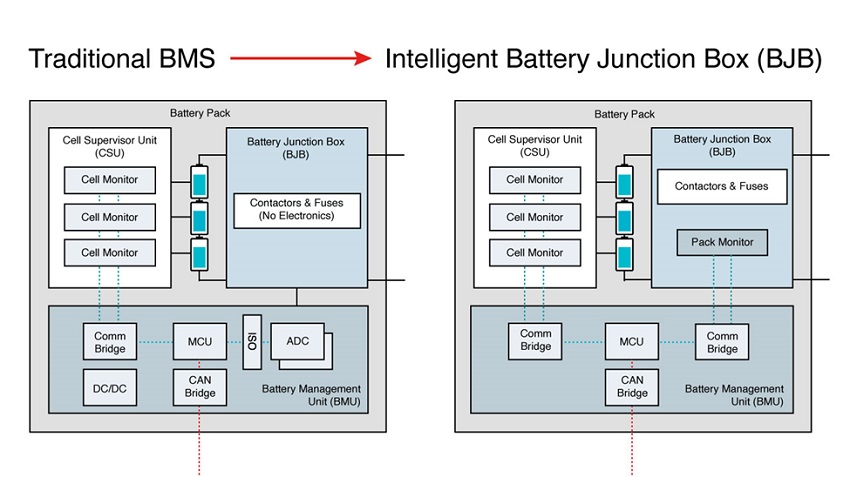

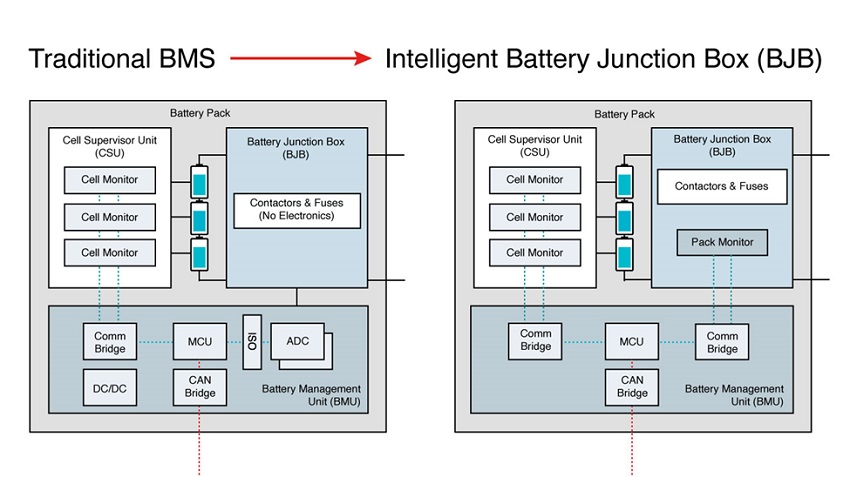

- BMS 아키텍처가 지능형 배터리 정션 박스(Battery Junction Box, BJB) 아키텍처와 도메인 제어 BMS 쪽으로 옮겨가는 추세다.

- BJB의 다중 팩 모니터링 IC를 데이지 체인 인터페이스를 통해 배터리 관리 장치(BMU)와 연결한다(혹은 무선 인터페이스 사용)

- 진단 기능과 보고 기능을 내장한 고전압 접촉기(contactor)의 사용이 증가하고 있다.

- 완전 800 V 아키텍처(또는 400 V와 800 V 사이에 전환 가능)로 전환하고 있다.

세계 주요 전기차 회사들은 확장성과 고속 충전을 위해 400 V에서 800 V 아키텍처로 전환하고 있다. 전압을 800 V로 높이면, 인버터에 SiC (Silicon Carbide)를 활용할 수 있고 DC 급속 충전 네트워크를 활용해 전기차를 몇 분 안에 완충할 수 있다.

전기차 회사들은 현재 가격경쟁력 확보를 위해 저렴한 LFP 배터리 도입을 서두르고 있다. LFP 배터리는 NMC(니켈 망간 코발트 산화물) 배터리보다 최대 20% 저렴하다. 또한 충돌 시 연소하거나 폭발할 위험이 없기 때문에, 배터리 팩을 무거운 보호 쉘로 둘러쌀 필요가 없다.

온도는 전기차의 주행거리에 영향을 미치는 변수 중 하나다. 특히 추운 날씨는 주행거리에 최대 40%까지 영향을 미칠 수 있다. 이러한 변수는 배터리 전압과 전기차의 주행 가능 거리를 예측하는데 상당한 불확실성을 초래할 수 있다.

웡 TI BMS 솔루션 총괄 책임자는 TI의 BMS 포트폴리오에 추가되는 BQ79718-Q1 배터리 셀 모니터 IC와 BQ79731-Q1 배터리 팩 모니터 IC가 배터리 전압, 전류, 온도 측정 면에서 현재 업계 최고의 측정 정확도와 정밀도를 제공한다고 소개했다. 그는 “이를 통해 전기차의 실제 주행거리를 효과적으로 측정하고, 전반적인 배터리 팩 수명과 안전성을 높여준다.”라고 강조했다.

전기차의 주행 시간을 극대화하기 위해서는 배터리 충전 상태(State-of-Charge, SOC)를 정확히 예측할 수 있어야 한다. 웡 TI BMS 솔루션 총괄 책임자는 “새롭게 출시하는 디바이스(IC)는 우수한 전압 및 전류 측정 정확도를 통해 차량 제조업체들이 전기차의 실제 주행거리를 정확하게 측정할 수 있다는 자신감을 부여할 것”이라고 말했다.

BQ79718-Q1은 최대 ±1 mV의 개방 회로 전압(OCV) 정확도까지 고성능 배터리 셀 전압을 측정할 수 있다. TI의 이전 세대 셀 모니터 IC는 ±3 mV의 정확도를 제공했다.

웡 BMS 솔루션 총괄 책임자에 따르면, NMC 배터리 팩의 정확도가 ±10 mV인 경우 ±6마일의 주행거리 격차가 발생한다. 동일한 ±10 mV 정확도를 LFP 배터리 팩에 적용하면 격차는 ±78마일로 늘어난다. 그러나 LFP 배터리 팩에 ±1 mV 정확도를 적용하면 그 격차는 ±15마일로 줄어든다. (아래 표 참조)

| Range error for 300-mile pack |

NMC Pack |

LFP Pack |

| ±10 mV OCV accuracy |

±6 miles |

±78 miles |

| ±1 mV OCV accuracy |

±0.5 miles |

±15 miles |

| Range gained from better accuracy |

5.5 miles |

63 miles |

완충 주행거리 300마일(483 km) 지원 EV 배터리 팩의 전압 측정 정확도에 따른 격차 비교

ASIL-D를 준수하는 차량용 18S 정밀 배터리 셀 모니터 BQ79718-Q1은 –40 ℃ ~ +125 ℃의 온도 범위에서 안정적으로 동작하며, 시스템 당 최대 35개의 칩으로 칩당 9~18개의 셀을 측정할 수 있다.

BQ79731-Q1은 BMS에서 분할된 고전압 노드를 측정하는 데 사용할 수 있다. 이 솔루션은 두 개의 전류 감지 경로를 포함하고 있다. 이것은 퓨즈, 컨택터(Contactor)의 전압을 측정하고 BJB 시스템의 절연 전압을 확인할 수 있다. BQ79731-Q1 IC를 사용하면, 배터리 팩 전류를 0.05% 정확도까지 측정할 수 있다. TI는 이를 통해 개별 셀과 팩 수준에서 SOC와 배터리 성능(State-of-Health, SoH)을 정확하게 측정할 수 있어, 실제 주행 가능한 거리를 효과적으로 반영하고 전기차 배터리 수명의 신뢰성을 높일 수 있다고 설명했다.

또한 BQ79731-Q1은 64 ㎲의 속도로 팩 전압 및 전류 동기화를 가능케 해, BMS가 배터리 팩 전력을 즉각 모니터링하여 SoH를 실시간으로 파악할 수 있다. 이러한 동기화는 전기화학 임피던스 분광법을 가능케 해 셀 코어 온도, 배터리 노화, 배터리 SOC에 대한 핵심 정보를 제공한다.

BJB 시스템용 배터리 팩 모니터

일반적인 BMS 아키텍처는 배터리 관리 장치(Battery Management Unit, BMU), 셀 수퍼바이저 장치(Cell Supervisor Unit, CSU), 배터리 정션 박스(Battery Junction Box, BJB)를 포함하고 있다. BMU에는 일반적으로 배터리 팩 내의 모든 기능을 관리하는 마이크로컨트롤러(MCU)가 있다. 전통적인 BJB는 전체 배터리 팩을 부하 인버터, 모터 또는 배터리 충전기에 연결하는 전원 접촉기(power contactor)가 있는 릴레이 박스 또는 스위치 박스이다. 최근 들어 진단 기능과 보고 기능을 내장한 고전압 접촉기의 사용이 증가하고 있다.

그림 1. 전통적인 BMS 아키텍처(좌), 지능형 BJB(Battery Junction Box)를 통합한 BMS 아키텍처(우)

그림 1. 전통적인 BMS 아키텍처(좌), 지능형 BJB(Battery Junction Box)를 통합한 BMS 아키텍처(우)

기존 BMS에서는 BJB의 모든 측정을 BMU에서 담당하며, BJB가 아날로그-디지털 컨버터(ADC)와 와이어로 연결된다. 반면, 지능형 BJB는 통합된 TI의 BQ79731-Q1 배터리 팩 모니터를 데이지 체인 인터페이스 또는 무선 인터페이스를 통해 박스 안에서 측정한 모든 전압과 전류 정보를 BMU 내에 있는 MCU로 전달한다. 이를 통해 와이어 및 케이블링 하네스를 없애고 더 낮은 노이즈로 전압 및 전류 측정을 개선한다.

.jpg) 그림 2. BJB 내부의 고전압 측정

그림 2. BJB 내부의 고전압 측정

BQ79718-Q1과 BQ79731-Q1은 TI의 배터리 모니터링 및 밸런싱 포트폴리오에 포함된다. 또한, BQ79600-Q1 SPI/UART 통신 브리지 디바이스가 포함돼 있어 절연형 통신 프로토콜을 사용하여 신뢰할 수 있으며 빠른 데이지 체인 통신을 가능하게 한다.

18 채널 BQ79718-Q1은 소형 10mm x 10mm, 64핀 HTQFP로 제공된다. 배터리 팩 모니터 BQ79731-Q1은 7mm x 7mm, 48핀 HTQFP로 제공된다. 두 제품 모두 평가 모듈을 사용하여 설계 작업을 시작할 수 있다.

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>

.jpg)