2040년 100% EV 및 FCEV만 판매

배터리 중심의 수직통합형 EV 가치사슬 구축

2030년부터 북미서 조달할 배터리 비용, 현재 가격 대비 20% 이상 절감

혼다 EV 플래그십 시리즈 ‘Honda 0 Series’, 2030년까지 총 7개 모델 출시

혼다 자동차(Honda Motor)가 IBM과 미래 소프트웨어 정의 차량(SDV) 실현을 위한 차세대 컴퓨팅 및 칩렛 기술의 장기 공동 연구개발을 위해 양해각서(MOU)를 체결했다.

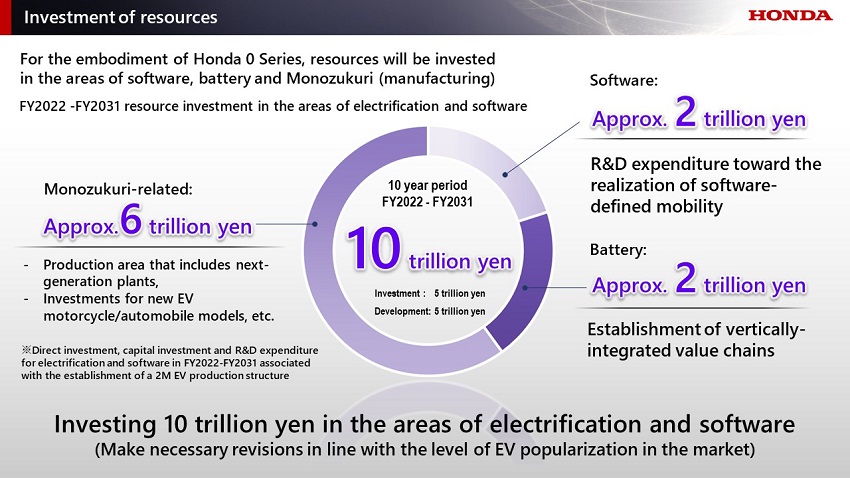

IBM과의 계약은 혼다가 2031년까지 전기차(EV)가 주류가 될 것으로 예상하고 디지털 트윈 기술을 통해 배터리 생산 비용을 최소 20% 절감하기 위해 640억 달러 규모의 계획을 세우면서 이루어졌다. 혼다는 지난 2월 인피니언 테크놀로지스(Infineon Technologies)와 차량용 반도체 관련 전략적 협력 구축을 위해 MOU를 체결한 바 있다.

지능화/AI 기술의 적용은 2030년부터 더욱 가속화돼 SDV 개발에 새로운 기회를 창출할 것으로 예상된다. 혼다와 IBM은 SDV가 기존 모빌리티 제품에 비해 반도체의 설계 복잡성, 처리 성능, 전력 소모를 극단적으로 증가시킬 것으로 보고 있다.

이번 IBM과의 MOU는 뉴로모픽 컴퓨팅과 칩렛 기술 등 특수 반도체 기술의 잠재적 공동 연구 분야가 명시되어 있어, 처리 성능을 획기적으로 개선하는 동시에 전력 소비를 줄이는 것을 목표로 하고 있다.

하드웨어와 소프트웨어의 공동 최적화(co-optimization)는 고성능과 빠른 시장 출시를 보장하는데 중요하다. 이러한 이점을 달성하고 향후 SDV의 설계 복잡성을 관리하기 위해 양사는 개방적이고 유연한 소프트웨어를 모색할 계획이다.

혼다는 EV에 대한 폭넓은 계획의 일환으로 0 Series 플래그십 차량의 AI 지원 SoC용 자체 운영체제(OS)를 개발하고 있다. 이 모델은 중앙 집중식 아키텍처를 적용해 개별 도메인에 서비스를 제공하는 여러 ECU를 통합한다. 이를 통해 모든 기능을 조정해 이전에 불가능했던 새롭고 감동적인 경험을 제공할 수 있다.

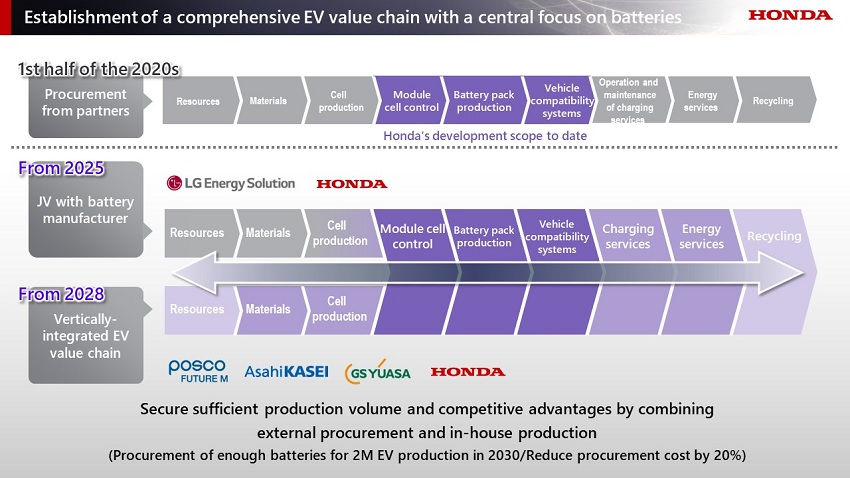

또한, 혼다는 2030년까지 북미에서 조달할 배터리 비용을 20%, 전체 생산비용을 약 35% 절감하기 위해 배터리 중심의 수직통합형 EV 가치사슬(Value chain)을 구축할 계획이다.

EV 라인업 전략

혼다 EV 플래그십 시리즈가 될 ‘Honda 0 Series (혼다 0 시리즈)’는 2030년까지 소형부터 대형까지 총 7개 모델이 출시될 예정이다.

혼다는 본격적인 EV 대중화가 시작될 것으로 예상되는 2031 회계연도까지 10년간 약 10조 엔(약 87조 원)의 자금을 투입할 계획이다.

혼다 자동차 미베 토시히로(Toshihiro Mibe) 최고경영자(CEO)는 “자동차 전기화를 둘러싼 환경이 극적인 변화를 겪고 있으며, 일부 지역에서는 EV 시장의 성장 둔화에 대한 우려가 커지고 있다. 혼다는 오토바이와 자동차 등 소형 모빌리티 제품 영역에서 EV가 가장 효과적인 솔루션이라는 신념에는 변함이 없다”라고 말했다.

혼다 자동차 미베 토시히로(Toshihiro Mibe) 최고경영자(CEO)

혼다 자동차 미베 토시히로(Toshihiro Mibe) 최고경영자(CEO)

혼다는 2030년까지 전 세계 자동차 판매량의 40%를 EV와 수소전기차(FCEV)로 구성하고, 200만 대 이상의 EV를 생산할 계획이다. 이를 실현하기 위해 혼다는 배터리 중심의 종합적인 EV 가치사슬 구축과 EV 생산 기술 및 설비의 고도화를 꾸준히 추진하기로 했다.

혼다 EV 전략의 핵심 역할을 하게 될 Honda 0 Series는 완전히 새로운 EV 시리즈이다. 올해 CES에서 혼다는 살룬(Saloon)과 스페이스허브(Space-Hub)라는 두 가지 콘셉트 모델을 공개했다. 시리즈의 주력 모델이 될 살룬의 경우, 2026년에 이 콘셉트 모델과 매우 유사한 모델 출시가 계획돼 있다.

새로 개발된 콤팩트한 e-액슬(e-Axle)과 초박형 배터리 팩은 섀시 두께를 줄여 차량 높이를 낮추고 실내 공간을 더 넓게 확보할 수 있도록 해준다. 여기에는 부품 레이아웃 최적화, 부품 수 감소, 혼다의 독창적인 충돌 제어 기술 채택, 뛰어난 디자인과 성능을 결합한 차체 프레임 등이 포함된다.

신형 EV 시리즈 모델에는 더 가벼운 차체 프레임 외에도 F1 머신과 HEV 모델 개발을 통해 축적된 혼다의 독자적인 기술을 적용해 더 가볍고 얇게 만든 새로운 동력 장치가 채택될 예정이다. 이를 통해 초기 혼다 EV에 비해 전체 차량 중량을 약 100 kg 줄일 수 있다고 혼다는 밝혔다.

혼다는 배터리와 동력 장치와 같은 무거운 부품을 차체 중앙에 낮게 배치해 저 중심 설계를 실현함으로써 안정적인 차량 거동과 스포티한 주행 성능을 실현한다. 또한, 운전자의 의지에 따라 차량을 제어하는 기술로서 혼다가 독자적인 로봇 기술 개발을 통해 축적해온 자세 제어 기술을 기반으로 개발된 모션 관리 시스템을 한층 더 발전시킬 계획이다.

고객 맞춤형 디지털 UX 제공

Honda 0 Series 모델은 독자적인 차량 OS를 탑재해 커넥티드 기술의 발전과 함께 고객 개개인에게 최적화된 디지털 UX를 제공할 예정이다. 차량 기능은 OTA(무선) 업데이트를 통해 지속적으로 업데이트된다.

혼다는 전체 아키텍처의 상위 계층인 차량 OS와 차량 OS에 탑재될 다양한 애플리케이션의 기반이 되는 E/E 아키텍처를 독자적으로 개발할 예정이다. 또한, Honda 0 Series 모델에 탑재될 SoC 반도체는 커스터마이즈를 적용할 예정이다. 예를 들어, 이러한 맞춤형 SoC에는 자동화와 지능화에 필수적이면서도 전력 소비를 낮추는 데 도움이 되는 AI가 탑재된다.

혼다는 자율주행(AD) 및 첨단운전자보조시스템(ADAS)의 경우 차량 내부뿐만 아니라 고객이 차량에 탑승하는 순간부터 하차할 때까지의 전 과정에서 끊김 없는 모빌리티 경험을 제공하는 것을 목표로 하고 있다. 이를 위해 더 진보된 센싱 기술과 AI를 포함한 지능 기술을 도입해 AD/ADAS를 인간의 감성에 더욱 부합하도록 발전시킬 계획이다. 혼다는 레벨 3(L3) 자율주행 기술을 활용해 고속도로는 물론 일반도로에서도 더 넓은 속도 범위에서 자율주행 기능을 사용할 수 있도록 할 계획이다. 또한, 집이 아닌 다른 장소에서 차량을 픽업하고 주차하는 등 모빌리티 경험 전반을 일관되게 지원함으로써 ‘이동의 즐거움과 자유’를 실현해 나갈 계획이다.

배터리 중심의 종합적인 EV 가치사슬 구축

혼다는 2020년대 중반부터 합작공장(JV)에서 배터리 생산을 시작한다. LG에너지솔루션과 합작한 미국 EV 배터리 공장은 2025년부터 연간 40 GWh 규모의 배터리를 생산할 예정이다. 혼다는 EV 생산 외에도 충전 서비스, 에너지 서비스, 재사용/재활용 분야를 포함한 배터리 라이프사이클 사업으로 사업 범위를 확장할 계획이다.

혼다는 캐나다에서 GS유아사와 공동 개발 중인 EV 배터리를 자체 생산할 예정이다. 배터리 핵심 소재의 경우, 혼다는 캐나다 내 신규 합작공장에서 포스코퓨처엠과 양극재를, 아사히카세이와 분리막을 각각 생산해 내재화를 추진한다.

배터리 팩 조립 라인은 혼다의 독자적인 ‘플렉스 셀 생산 시스템(Flex Cell Production System)’이 적용된다. 이 시스템은 차량의 제품 기능에 따른 모듈식 부품 구성과 각 생산 공정에 필요한 장비, 지그, 생산 관련 부품을 한 공간에 모은 ‘셀 생산 시스템(cell production system)’을 결합한 것이다.

디지털 트윈은 실제 생산 라인 상황을 사이버 공간에서 실시간으로 재현해 공장에 부품 공급, 생산량, 속도 등 다양한 측면에서 생산 효율성을 최적화한다. 이를 통해 혼다는 시장 수요에 맞춰 적시에 제품을 공급할 수 있게 된다. 혼다는 이 기술의 적용 범위를 배터리 팩 생산 라인을 넘어 혼다 EV 생산 시설의 모든 라인으로 확대할 계획이다.

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>