11개 중 9개 글로벌 OEM이 2015년까지 전체 플릿의 차량 중량을 적어도 매해 100 kg씩 줄이기 위해 고군분투하고 있다. 예를 들어 트렁크 개폐 메커니즘에서 형상기억합금(SMA), 와이어링 하네스에서 비용을 줄이기 위한 알루미늄, 와이어링 복잡도를 낮춘 이더넷 기반의 커뮤니케이션 솔루션, 배터리 등 바디 패널을 위한 CFRP, 윈도에서 유리를 대체하는 폴리카보나이트, 그리고 여러 엔지니어링 플라스틱 등 새로운 솔루션이 OEM과 티어1 모두에서 대량생산으로 접어들고 있다.

11개 중 9개 OEM은 2015년까지 전체 플릿 중량을 적어도 매해 100 kg씩 저감하기 위해 고군분투하고 있다. 이들 OEM 리스트에는 BMW, 아우디와 같은 차량 경량화의 선구자인 프리미엄 브랜드가 있다. 또 포드, 현대, 폭스바겐과 같은 볼륨 메이커들도 경량화의 바통을 이어 받고 있다.

차량 경량화의 기본적 이유는 유럽의 엄격한 이산화탄소 배출 규제와 미국의 연비 규제에 대응하기 위해서다. 그 밖의 이유로는 안전성 향상, 비용 저감, 부품의 부식 및 마모 문제 해결 등이다.

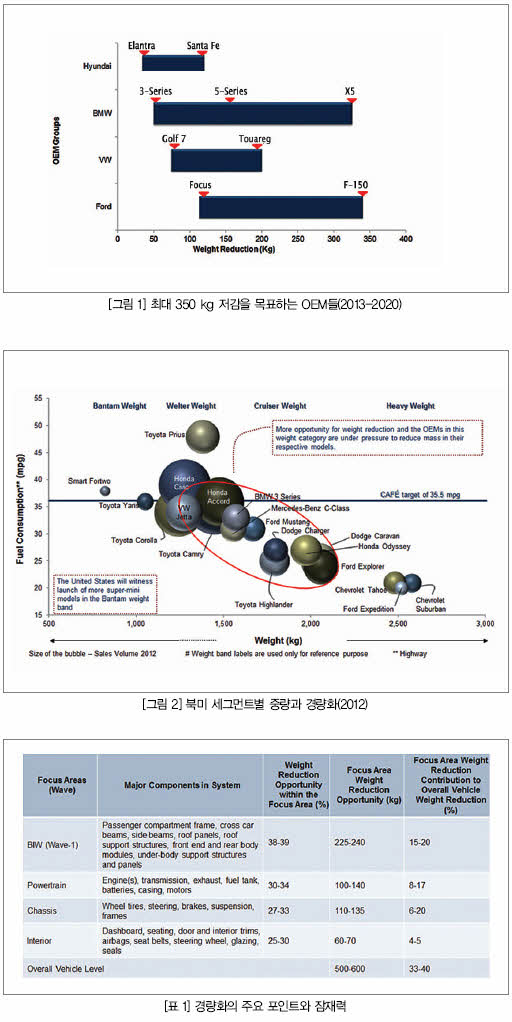

글로벌 OEM은 대체로 차량 중량을 최대 350 kg 줄이겠다고 밝혔다. 그림 1은 몇몇 OEM의 경량화 계획을 나타낸 것이다. 2012년 이미 포드와 같은 OEM은 자재의 대체를 통해 최대 350 kg, 기존보다 차 중량을 약 20% 줄이겠다는 목표를 수립했다. 이같은 포드의 혁신은 ‘지속가능한 자재 전략’이란 그룹 차원의 비전 하에 이뤄지고 있다.

예를 들어 포드는 최대 50%의 보닛 무게를 저감하기 위해 철재를 탄소강화섬유 플라스틱(CFRP)으로 대체한다는 계획을 세웠고, 알루미늄 대체를 통해 F시리즈의 바닥 중량을 50%까지 줄이기로 했다.

이같은 경량 솔루션의 본격 적용 이전의 도전은 대체재의 비용경쟁력 확보와 안전성, 주행 능력과 제어, 소음 및 진동과 같은 기본적인 차량 성능에 대한 확신을 끌어내는 것이다. CFRP 같은 몇몇 솔루션은 높은 비용, 제작성, 생산성 문제의 해결이 전통적인 강철과 같은 자재 대체 및 대량 도입의 핵심 열쇠다.

유럽의 CO2와 미국의 기업평균연비

유럽시장의 연비와 관계된 엄격한 규제들, 미국의 기업평균연비규제(CAFE)는 자재와 관련된 자동차 산업의 커다란 변화를 기대하게 하며 미래의 새로운 기술들을 불러오고 있다. 경량화는 명백하게 이미 현재의 자동차 산업에서 기술과 혁신에 포커스한 밸류체인의 일부로 자리잡으며 큰 트렌드가 됐다. 시장의 새로운 솔루션들은 이 변화의 명백한 증거가 되고 있다.

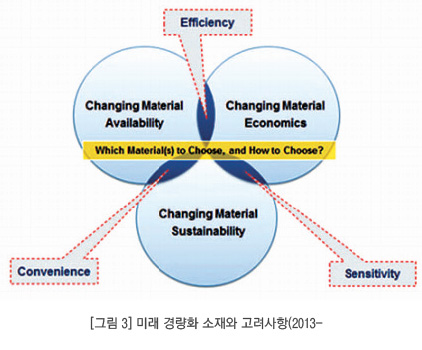

그림 2는 다가오는 북미의 CAFE 규제에 대응하는 주요 세그먼트와 모델들의 연비와 중량을 표시한 것이다. 버블의 크기는 해당 모델의 2012년도 판매량이다.

BIW가 포인트

딥다이브 분석(Deep-dive analysis)에 따르면, 차체는(BIW)는 파워트레인을 제외한 다양한 시스템 사이에서도 가장 중요한 경량화 포인트다. 표 1은 왜 BIW가 핵심이고, 1,500 kg의 차량에서 적어도 15%인 약 225 kg을 저감하고자 하는 OEM의 노력에 얼마나 보탬이 될지를 보여준다.

자재의 대체 트렌드는 전통적인 강철과 주철 사용의 감소를 말한다. BIW에서 쇠로된 범퍼, 스포일러, 페시아, 빔들은 폴리프로필렌(PP)으로 대체되고 있으며 30~50%의 무게 저감 기회를 제공하고 있다. 하이엔드 차량에서 엔진 블록, 실린더 헤드, 크랭크 샤프트와 같은 파워트레인 부품은 서서히 알루미늄과 마그네슘으로 대체되며 40~60%의 중량 저감을 가능케 하고 있다. 심지어 비금속 ABS와 같은 엔지니어링 플라스틱도 상대적으로 비용이 덜 비싼 PP 플라스틱을 대시보드와 인테리어 트림과 같은 영역에서도 대체하며 경량화는 물론 내열, 강도, 난연성 등 다양한 장점을 부가하고 있다.

접합기술

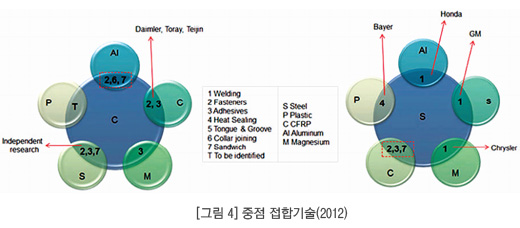

그러나 이들 신소재 적용의 가장 큰 도전은 효율성, 편리, 그리고 다른 시스템에 대한 애플리케이션 적용 민감성에 있다. 그림 3은 대체에 따른 차량과 대체재의 가용성, 경제성, 지속가능성의 문제를 나타낸다. 예를 들어 최근에 이뤄진 연구에 따르면 2020년까지 BIW의 핵심 골격에는 고등급 강철재, BIW 패널에는 CFRP, 작은 BIW 부품과 파워트레인에는 알루미늄, 섀시에는 마그네슘, 인테리어에는 CFRP가 선호될 것이다.

이들 신소재가 넘어야 하는 과제는 이 뿐만이 아니다. 대체재의 채용은 인접한 부품과 관련해 서로 다른 두 물질의 새로운 결합 프로세스의 혁신을 요구한다. 그림 4는 이와 관련 얼마나 글로벌 OEM, 티어1 서플라이어 및 독립기관들이 용접 등 새로운 접합기술 연구개발에 노력을 기울이고 있는지를 보여준다. 시장의 관심 증가와 투자, 그리고 현재의 노력은 강철과 CFRP를 향하고 있고, 이에 따라 스틸과 CFRP의 접합기술은 심지어 알루미늄 대 알루미늄, 알루미늄 대 CFRP, 플라스틱 대 플라스틱 이상으로 주목받고 있다.

경량화는 지속적으로 OEM의 주요 화두가 될 것이고 미래의 자동차 혁신에 기여할 것이다. 예를 들어 트렁크 개폐 메커니즘에서 형상기억합금(SMA), 와이어링 하네스에서 비용을 줄이기 위한 알루미늄, 와이어링 복잡도를 낮춘 이더넷 기반의 커뮤니케이션 솔루션, 배터리 등 바디 패널을 위한 CFRP, 윈도에서 유리를 대체하는 폴리카보나이트, 그리고 여러 엔지니어링 플라스틱 등 자동차를 가볍게 만들기 위한 혁신법은 바야흐로 OEM과 티어1 모두에서 대량생산으로 접어들고 있다. AE

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>