A&D Consultants의 “자동차 경량화 동향” 보고서에 따르면, 자동차 업계는 다른 산업에서는 그 유래를 찾아보기 힘들 정도로 급격한 패러다임의 변화를 겪고 있다. 지난 수십 년간 자동차 배기량이 시장을 지배해온 경쟁 척도였다면, 이제는 운전의 즐거움과 에너지 효율이 중요한 경쟁요소로 부상했다. 이로 인해 전혀 새로운 수준의 기술을 견인하고 있다. 소재 수준의 경량화가 진행되는 한편, 부품 및 부재 수준에서는 재료 대체나 이종재료와의 복합화가 가속화되고 있다.

자동차 산업은 차의 에너지 효율을 높이고 이산화탄소(CO2) 배출량을 줄이기 위해 경량 소재(알루미늄, 마그네슘 등의 합금소재와 강철 소재 등 금속재료, 세라믹, 플라스틱 등을 조합한 복합재료)에 주목하고 있다. 일반적으로 신차 설계에서 100 kg의 경량화에 성공하면, 모델에 따라 차이는 있지만 7.5~12.5 g/km의 CO2 배출량 감소로 이어진다.

강철(steel)은 자동차 무게의 70%를 차지하는 주요 소재에 해당한다. 전통적인 강철 구조에서 더 강하고 더 가벼운 금속소재 개발 경쟁은 오랫동안 지속돼 왔다. 이러한 경쟁은 주류 철강업계가 새로운 고강도 강철(590~1470 MPa급)을 개발하도록 자극했다. 전통적인 글레이징과 바디 패널 영역에서는 중량을 줄일 수 있는 경량 폴리머 소재에 상당한 발전이 있었다. 폴리카보네이트와 폴리우레탄 루프 모듈은 차량의 무게 중심을 낮추고 부품수 감소와 소음 차단 효과 등 추가 혜택을 가져다줬다.

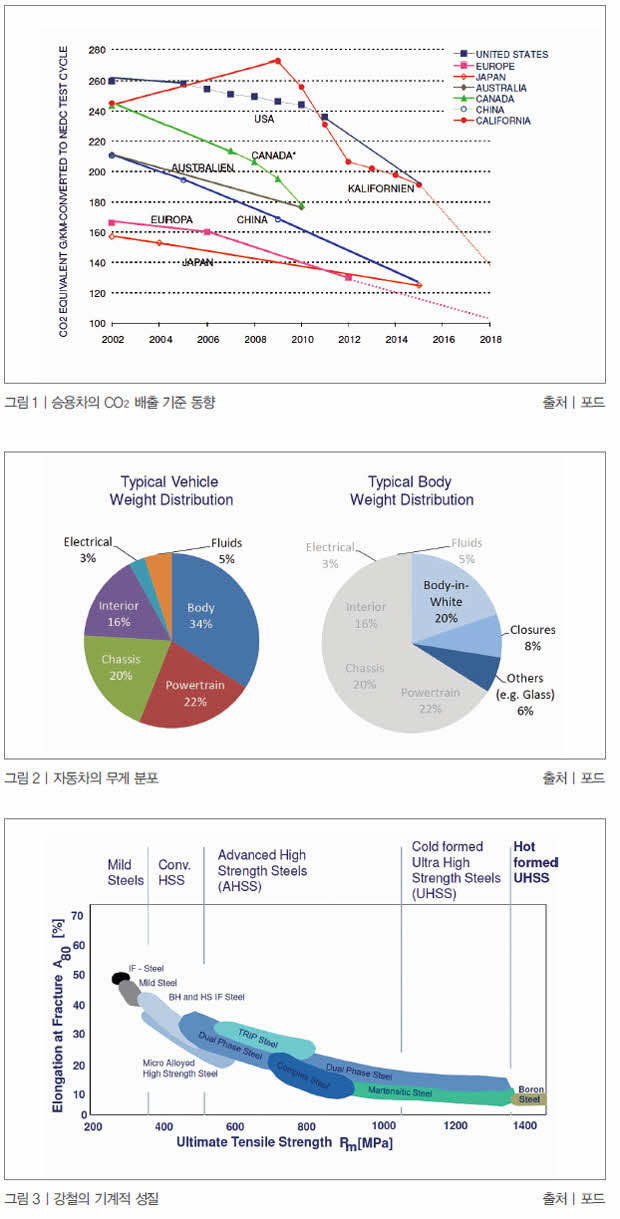

자동차 차체 제조에 사용되는 기본 소재는 전통적으로 연강(Mild Steel)이지만, 차량 설계를 통해 연료 소비를 줄이려는 노력은 고강도 강철(High Strength Steel, HSS)을 개발하게되는 원동력이 됐다. HSS는 충돌 안전성을 향상시키고 두께 감소에 의해 경량화를 달성했다. HSS의 경량화는 앞으로도 계속 되겠지만, 부재의 강성을 고려하면 두께 감소에 의한 경량화에 한계가 있다. 이것이 경량 소재를 부분적으로 이용한 멀티 소재화의 필요성이 제기되는 이유다.

세계 유수의 자동차 제조사들과 철강업체들은 연대를 통해 소재 개발을 지속해왔다. 그 결과 AHSS(Advanced High Strength Steel)와 UHSS(Ultra High Strength Steel, UHSS) 등의 개발로 이어졌다. AHSS와 UHSS는 연강보다 성형성은 떨어지지만 일반 고강도 강철보다 성형성이 우수하다. 개선된 성형성은 성능 요건을 충족하면서 차량 경량화를 가능하게 한다.

이러한 고급 강재 외에도 경량화를 달성하는 재료로는 알루미늄 합금, 마그네슘 합금, 플라스틱, CFRP(Carbon Fiber Reinforced Plastic) 등이 있다. 이러한 소재의 잠재력은 오랫동안 인식돼 왔지만 가격 경쟁력 부족과 부품 생산 및 조립 측면에서 제약이 있었다. 예를 들어 알루미늄을 적용한 자동차는 AHSS를 사용한 차량보다 7~8% 정도 가볍지만 강도 측면에서 한계가 있다. 마그네슘의 경우, 고온 특성과 내식성 한계로 인해 적용 범위가 제한적이다. 플라스틱 소재도 원가 및 판재 성형성 면에서 강철에 미치지 못한다. 강철의 절반 무게에 불과한 CFRP는 강철의 몇 배에 달하는 비용이 문제다.

기존의 사용 실적과 비용을 놓고 봤을 때, 현재 가장 현실성 있는 후보는 알루미늄 합금이다. 알루미늄 합금은 비용과 구조용 소재로서의 특성을 고려하면 적재적소에 부분적으로 적용하는 것이 가장 효과적이다. 예를 들어, 차체에는 후드와 트렁크, 도어, 루프 등 강도가 그다지 필요하지 않은 부위에 알루미늄이 적용돼 왔다.

국제알루미늄협회(IAI)에 따르면, 2012년 승용차의 평균 알루미늄 함량은 120~150 kg이며 2025년까지 최대 250 kg으로 늘어날 전망이다.

강철의 변신

강철은 가장 일반적인 엔지니어링 소재 중 하나다. 국제철강협회에 따르면, 2013년도 세계 조강생산량은 16억 톤을 상회한다. 국가별 조강생산량 순위는 중국이 7억 7,900만 톤으로 1위, 일본이 1억 1,060만 톤으로 2위, 미국이 8,690만 톤으로 3위, 인도가 8,120만 톤으로 4위, 러시아가 6,870만 톤으로 5위, 한국은 6,610만 톤으로 6위를 차지했다.

철강 산업은 반세기 이상 가벼운 대체 소재와의 경쟁에서 확실히 우위를 점해 왔다. 그러나 자동차 제조사들이 이산화탄소 배출량을 줄일 목적으로 가벼운 차체(Body In White, BIW) 구조를 추구함에 따라 강철의 입지가 위협받고 있다. 자동차 제조사들은 경량화를 위해 높은 자본 비용에도 불구하고 알루미늄과 플라스틱의 사용을 늘리고 있다. 철강업계가 긴장하는 이유다.

세계 철강업계는 1994년부터 국제철강협회의 주도로 차량용 소재로서의 강철 소재의 경쟁력 확보를 위해 초경량 강판 바디 개발 프로젝트인 ULSAB(Ultra Light Steel Auto Body)를 시작했다. 최초의 목적은 강철 소재를 활용한 바디의 경량화를 개념적으로 조사하는 것으로서, 1995년 8월까지 1단계(Phase 1)를 수행했다. 이 기간 동안 ULSAB 프로그램은 경량 차체를 위한 설계 콘셉트를 개발하고 충돌 특성을 조사하는 것에 중점을 뒀다.

1단계의 개념 설계가 성공적으로 끝나자, ULSAB 컨소시엄은 2단계의 연구 진행을 결의하고 1995년 11월부터 연구에 착수했다. 2단계의 전체적인 목표는 1단계의 결과를 실물 제작해 입증하는 것으로서, ULSAB의 결과를 실증할 수 있는 차체 제작을 포함해 추진됐다. ULSAB 기술은 2단계로 추진돼 1998년 완료됐고, 그 결과 강철 재료를 사용하더라도 약 25% 정도의 경량화가 가능함을 입증했다.

차체를 위주로 하던 ULSAB 기술은 클로저에 대한 경량화를 추진하는 ULSAC(Ultra Light Steel Auto Closure), 서스펜션에 대한 경량화를 추진하는 ULSAS(Ultra Light Steel Auto Suspension)로 각각 분리돼 발전했다. ULSAC와 ULSAS도 각각 최대 46%와 34%까지 경량화를 달성할 수 있는 기술적 가능성을 제시하고 2000년에 종료됐다.

1998년부터 2002년 사이에 수행된 ULSAB-AVC(Advanced Vehicle Concepts)는 강철 소재를 기본으로 한 경량 차량 제조기술에 대한 개발로서, ULSAB와 ULSAC, 그리고 ULSAS의 기술을 종합적으로 차량 제조에 활용하고 새로운 강철 차량 제조 개념을 개발함으로써 강철 소재를 기본으로 한 종합적인 경량 차량을 설계하는데 기여했다.

ULSAB-AVC 콘셉트는 적은 부품으로 자동차 설계를 최적화하는데 도움이 되는 테일러 블랭킹(Tailor Welded Blank, TWB) 기반 제조와 튜브 하이드로포밍(Hydroforming)과 같은 강철 가공 기술을 향상시켰다. 그러나 이러한 발전은 강철 부품의 지속적인 적용을 위해 긍정적인 반면, 강성의 감소로 인해 더 얇은 고강도 강철을 이용할 경우에 주의가 필요하고, 그로 인한 NVH(Noise, Vibration, Harshness) 이슈는 어떻게 대응하느냐에 따라 오히려 중량 증가를 초래할 수 있다.

철강 산업은 단지 차량의 중량 감소에 기여하는 것뿐만 아니라 고객을 사로잡을 수 있는 기회를 제공하기 때문에, 적극적으로 고강도 강철에 대한 엔지니어 솔루션을 촉진한다. 특히 매우 가격에 민감한 시장에서 연강과 비교했을 때 잠재적으로 수익성을 높여줄 것이다.

약 10년 전 독일 슈투트가르트에서 개최된 다임러 혁신 심포지엄에서 다임러의 최고 환경 책임자이자 R&D 디렉터인 베르너 폴만(Werner Pollman) 교수는 강철의 시대가 거의 끝났다고 선언했다. 그는 미래에는 기존의 강철 차체가 새롭고 더 나은 아이디어에 의해 자리를 내어줄 것이라고 주장했다. 그러나 그런 일은 아직 일어나지 않았다.

오늘날 고강도 강철은 최대 30%까지 차량 중량의 감소를 가능하게 하면서 기존 차량에 쓰이는 연강을 뛰어넘는 진보된 강성과 강도를 제공하기에 충분하다.

또 다른 도전

철계 부품은 가공 기술의 고도화를 배경으로 고강도, 고인성 재료의 채용에 의해 슬림화와 소형화가 진행되고 있다. 한편에서는 알루미늄이나 티타늄 등 경금속의 대체가 확대되고 있으며, 실용 금속 중 가장 가벼운 마그네슘은 높은 강도와 높은 난연성을 실현한 재료가 개발되고 있어 채용이 본격화될 전망이다.

이런 가운데 동력계 와이어 하네스의 구리 전선이 알루미늄 전선으로 전환되고 있다. 하이브리드 카(HEV)나 전기자동차(EV)의 구동 모터와 배터리를 연결하는 고압 용도로 실용화된 알루미늄 하네스는 다기능화에 의한 하네스 사용량의 증가 이외에, 소재 비용의 절감효과가 사용자의 저가격화 요구에 부합하고 저압 용도로도 적용분야나 채용 차종이 확대되고 있다. 30~40%의 경량화가 가능해 이미 신차 개발에서 하네스의 알루미늄화는 고려사항의 하나가 되고 있다. 2015년에는 하네스의 20% 정도가 알루미늄 전선으로 교체되리라는 전망도 있다.

한편, 금속 부품의 플라스틱화는 연료탱크와 흡기 매니폴드, 엔진 헤드 커버 등의 부품에서 진행되고 있다. 일반적으로 금속 부품의 플라스틱화는 30% 이상의 경량화를 가능하게 한다.

강철은 무거운 무게에도 불구하고 알루미늄보다 저렴하고 플라스틱보다 훨씬 강하다. 하지만 이런 장점은 자동차 제조사들이 가벼운 알루미늄으로 후드를 만들고 플라스틱으로 작은 내부 부품을 만들기 시작하면서 퇴색되고 있다. 이들은 새로운 세대의 차량마다 강철 사용량을 줄이고 있다. 자동차에 적용되는 노출된 철은 일반적으로 재활용 소재로부터 제조될 수 없고 부식 방지를 위한 아연도금을 해야 한다. 그 결과 다른 시장에 들어가는 철에 비해 일반적으로 가격이 비싸다.

현재 AHSS는 거의 모든 신차 디자인에 사용된다. AHSS의 사용은 안전을 강화하고 연료 효율을 개선하며 수명주기 동안 온실가스 배출을 줄일 수 있는 더 가볍고 최적화된 차량 디자인을 가능하게 한다. 매년 약 7,000만 대의 승용차가 생산되고 있는데, 기존의 강철에서 AHSS로의 이런 변화는 큰 영향을 미쳤다.

최적화된 디자인 기술과 기존의 강철에서 새로운 AHSS 그레이드로 교체하면, 일반적인 5인승 승용차의 전체 수명주기에 걸쳐 배출되는 온실가스를 약 2.2톤 줄일 수 있다고 한다. 배출가스의 감소는 차량에 들어 있는 전체 강철을 생산하는 동안 배출된 이산화탄소의 총량 이상이다.

2008년에 생산된 모든 차량의 차체 구조가 AHSS로 만들어졌다면, 1억 5,600만 톤과 맞먹는 이산화탄소를 줄이는 효과가 있다. 예를 들어, 포드의 최소형(sub-compact) 모델인 2008년형 피에스타(Fiesta)는 차체 구조에 초고강도 강철을 광범위하게 사용했다. 이를 통해 이산화탄소 배출을 100 g/km 미만으로 줄였다. 마쯔다2는 이전 모델보다 100 kg 적은 950 kg의 전비중량을 나타냈다.

이러한 중량 감소는 부분적인 재설계와 고강도 강철을 40% 이상 포함한 더 가벼운 차체로 인한 것이다. 그 결과 연료효율을 15% 향상시켰다. 현재 C클래스 메르세데스 벤츠의 차체는 70%가 고강도 강철 합금이다. 이것은 각 차량의 수명주기 동안 9톤의 이산화탄소 배출을 감소시키는 것으로 알려져 있다.

“리얼 스틸”

강철은 강도, 연성, 낮은 가격으로 인해 자동차 차체를 위한 기본 선택 소재로 자리매김했다. 이는 소재 및 가공 특성에 대한 방대한 지식과 강철을 이용해 효율적인 구조를 설계하는 방법의 개발로 이어졌다.

강화되는 연비 규제와 안전에 대한 수요가 다른 소재로부터 도전을 받게 되는 계기가 됐지만, 철강업계가 고강도 강철 타입과 그레이드를 개발하는 동기를 제공한 것도 사실이다. 이러한 변화는 고급 강철을 사용해 설계 및 엔지니어링을 세련되고 높은 수준으로 개발하려는 자동차 산업과 조화를 이뤄왔다.

티센크루프(ThyssenKrupp)의 연구에 따르면, 고강도 강재를 이용하고 소재와 기계적 특성을 활용해 차체 구조를 재설계하면 BIW의 무게를 약 24% 정도 줄일 수 있다.

오늘날 철강업체는 시장에서 다른 가벼운 소재와의 경쟁력을 유지하기 위해 AHSS의 새로운 세대가 필요하다는 결론을 내렸다. 이와 관련 국제철강협회 산하 자동차분과 위원회인 월드오토스틸(WorldAutoSteel)은 최근 지난 3년간의 개발 끝에 기존보다 35% 가벼운 바디 개발에 성공했다. 개발된 미래강철차체(FutureSteelVehicle, FSV)는 전기차를 위한 차체로 무게가 188 kg이며, 이는 2020년 기준 안전규제를 만족하는 내연기관 차체 무게의 65%에 불과하다.

FSV는 롤러 사이에 강재를 넣고 성형하는 롤포밍, 고열간 성형 후 냉각시키는 HPF, 맞춤식 재단용접공법인 TWB 등 최신 철강제조공법을 적용했으며, 1제곱미터 당 1,000톤의 압력을 견딜 수 있는 1 GPa급의 초고강도 강종을 50% 이상 사용한 초경량 초고강도 차체다. 이에 따라 FSV는 국제 충돌 안전규제와 내구 성능 목표를 만족시킬 뿐 아니라, 사용되는 강재량이 적어 비용도 줄일 수 있다.

또한, 철강 제작 중 탄소 발생을 최소화하기 위해 불필요한 공정을 줄이고 특정 생산품에 있어 제조공법에 따라 온실가스가 얼마나 배출되는지를 비교할 수 있는 모델로 미국, 유럽, 일본 등지에서 널리 사용되는 ‘캘리포니아대 산타바바라 캠퍼스 온실가스 배출 비교 모델’을 적용함으로써 전 수명주기에서 온실가스 배출을 약 70% 줄이는 것을 확인했다.

전 수명주기평가(Life Cycle Assessment, LCA)란, 자동차로 인한 에너지 소비와 온실가스배출을 자동차 회사와 철강회사들이 자사 철강재의 생산에서 자동차 생산, 자동차 사용, 폐차 후 고철 재활용의 회수에 이르기까지 전 수명주기 동안 평가하는 것으로, 온실가스 배출량을 감소시키는 수단으로 활용되고 있다. 배기가스 규제를 차량의 사용기간에만 국한하면 연비 향상과 배기가스 저감을 위해 온실가스 배출이 많은 저 밀도 소재의 사용이 확대돼 전 수명기간을 고려하면 오히려 차량의 온실가스 배출을 증가시키는 결과를 가져오게 되기 때문이다.

FSV의 개발은 차량의 안전성과 성능을 높이면서 적정 생산비용을 유지하고, 연비 향상과 온실가스 배출 감소가 요구되는 미래형 자동차에 해결책을 제시했다는 데 큰 의미가 있다고 할 수 있다.

철강재로된 FSV 개발을 통해 자동차 전 수명주기 동안 70%의 온실가스를 줄일 수 있게 됨에 따라 철강재가 온실가스 배출 감소를 달성할 수 있는 경쟁력 있는 소재임을 입증했다. 월드오토스틸에 따르면, 현재 주요 소재 1 kg 생산시 탄소발생량을 비교해보면, 철강은 2~2.5 kg, 알루미늄은 11.2~12.6 kg, 탄소섬유강화플라스틱(CFRP)은 21~23 kg으로 철강재의 온실가스 배출량이 월등히 낮은 것으로 나타났다.

FSV 프로젝트의 조디 쇼(Jody Shaw, USS 소속) 의장은 “FSV는 유연성 높은 디자인, 우수한 강도와 성형성 등의 폭넓은 철강 응용 기술이 적용됐다”라고 말했다.

월드오토스틸의 케스 텐 브룩(Cees ten Broek, 타타스틸 소속) 대표는 “고강도 철강소재와 설계 최적화에 따른 차체의 경량화는 미래의 차량설계 방법론에 새로운 표준을 제시하게 될 것”이라며 “전 세계 철강사들은 고강도 철강재 사용과 LCA 도입을 통해 배출가스 감소를 선도하는 책임을 느끼고 있다”고 말했다.

국내에서는 포스코가 그동안 국제철강협회의 ULSAB, ULSAB-AVC 프로젝트부터 최신의 FSV 프로젝트까지 핵심 멤버로 참여하고 있다. 이밖에 현대제철도 FSV 프로젝트에 참여하고 있다.

지구온난화의 주범인 온실가스 배출량의 1/4을 수송 분야가 차지하고 있으며, 그 중에서도 특히 자동차는 17%를 차지한다. 그럼에도 전 세계 자동차 보유 대수는 계속해서 증가하고 있다. 이런 상황에서 자동차 제조사들은 경량화를 더 이상 미룰 수 없는 입장이다. 자동차의 경량화는 연비를 높이는 효과적인 수단이다. 차의 중량을 100 kg 줄이면 에너지 효율을 2~3% 상승시킬 수 있다. 에너지 효율을 높이는 데 동력 전달률의 개선과 섀시 구성의 합리화만으로는 필요한 성과를 달성하기 어렵다. 경량 소재의 도입이 필수다.

전 세계 자동차 제조사 및 티어1 업체들은 이미 경량 소재에 대한 투자를 늘리고 있다. 업계에서는 자동차용 경량 소재를 발전시켜 새로운 기술 분야를 확립하기 위해서는 ‘전략적 제휴’가 중요하다는 인식을 같이 하고 있다. 예를 들어, CFRP 개발과 관련해 BMW는 유럽 최대의 탄소섬유 제조업체 SGL 그룹과 함께 지난 2010년 SGL Automotive Carbon Fibers LLC를 설립했다. BMW의 지분은 49%이며, 나머지 51%는 SGL 그룹 소유다.

BMW는 SGL 그룹의 지분도 15.72% 소유하고 있다. 폭스바겐도 SGL 그룹에 지분 8.18%를 출자해 CFRP를 공동개발하고 있다. 다임러도 일본 도레이와 합작해(44.9 : 50.1) CFRP를 공동개발하고 있다. 이외에도 GM은 테이진과, 포드는 다우 오토모티브 시스템즈(Dow Automotive Systems)와 CFRP를 공동개발하고 있다.

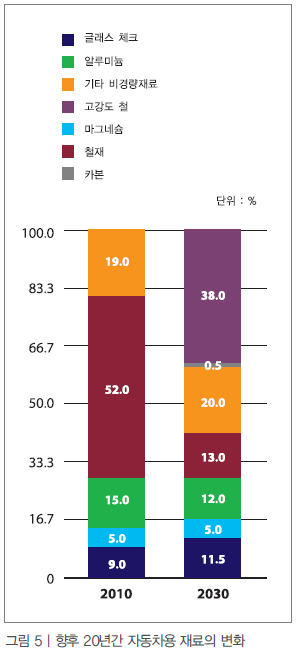

현재 대부분의 차체 소재는 강판이다. 단지 30%의 차체만이 경량 소재를 사용하고 있다. 그러나 자동차 경량화 추세에 따라, 2030년에는 경량 소재의 비중이 70%에 달해 알루미늄 합금, 플라스틱 재료의 비율이 크게 증가할 전망이다. 따라서 자동차 업계는 앞으로 다양한 재료를 복합적으로 개발해 나갈 것이며, 각 재료의 제조기술, 생산 라인의 구성 등이 매우 중요한 과제가 될 것이다.

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>