환경규제는 기존 NEDC에서 RDE로 변경되면서 크게 강화됐다. 엔진 캘리브레이션을 위해 검토해야 할 운전 영역 및 환경 조건이 큰 폭으로 확대됐다는 의미다. 그러나 캘리브레이션 엔지니어들은 여전히 기존 시험 방법을 이용해 개발 사이클과 원가를 줄인다는 목표를 달성하려 하고 있다. 변화의 필요성을 인식한 현대자동차 남양연구소에서는 이타스 ASCMO 소프트웨어를 도입해 모델 기반 캘리브레이션 프로세스를 적용함으로써 매우 효율적으로 작업을 진행하고 있다.

왜 효율적인 캘리브레이션이 필요한가?

매연 배출량 규제와 연비 규제 등으로 효율 높은 엔진이 요구되고 있다. 이에 따라 엔진 시스템도 점차 복잡해지고 있다. 가솔린 엔진의 경우 CVVT(Dual Continuous Variable Valve Timing), CVVL(Continuous Variable Valve Lift), VIS(Gasoline Direct Injection, Variable Intake System), E-VGT 등을 복잡해진 시스템의 예로 들 수 있고, 그 결과 캘리브레이션 매개변수 및 최적화 대상 변수가 계속 증가하고 있다. 환경규제는 기존 NEDC(New European Driving Cycle)에서 RDE(Real Driving Emission)로 변경되면서 크게 강화됐다. 이는 엔진 캘리브레이션을 위해 검토해야 할 운전 영역 및 환경 조건이 큰 폭으로 확대됐다는 의미다.

또한 다양한 소비자의 요구를 충족시키기 위해 다양한 차종 및 엔진 기종이 요구된다. 여러 나라의 요구에 대응하기 위해 해당 환경에서의 캘리브레이션 대상과 종류도 증가했다. 이렇게 캘리브레이션을 해야 할 대상 엔진의 종류, 운전 영역, 매개변수 등은 크게 증가했으나, 캘리브레이션 엔지니어들은 여전히 기존 시험 방법을 이용해 개발 사이클과 원가를 줄인다는 목표를 달성하려 하고 있다.

.jpg)

변화의 필요성을 인식한 현대자동차 남양연구소에서는 이타스 ASCMO 소프트웨어를 도입해 모델 기반 캘리브레이션 프로세스를 적용함으로써 매우 효율적으로 작업을 진행하고 있다.

이 프로세스를 어떻게 구체적으로 업무에 적용했는지, 새로운 방법론과 그 장점은 어떤 것들이 있는지 알아본다.

.jpg)

프로젝트 시나리오

이번 프로젝트의 대상은 자연흡기식 V6 3.0리터 GDI 엔진이었다(그림) dual CVVT와 3단계로 작동 가능한 VIS 밸브가 장착돼 있으며, 콘티넨탈 EMS를 탑재한 사양이다.

기존 캘리브레이션 방법으로 접근했을 때, 측정 지점수와 측정시간 대비 글로벌 DoE 모델 기반 캘리브레이션 방법을 적용했을 때 시험 효율성이 얼마나 향상되는지 비교해 보는 것을 주된 목표로 삼았다. 엔진에서의 캘리브레이션 항목은 다음과 같다.

- 흡입공기 충진 모델

(Air Charge Model)

- 토크 모델(Torque Model)

- 배기 온도 모델

(Exhaust Temperature Model)

- 캠 타이밍 최적화

(Cam Timing Optimization)

- 인젝션 타이밍 최적화

(Injection Timing Optimization)

- 점화 시기(Spark Timing)

위 항목의 캘리브레이션을 수행하기 위해 다음과 같은 입력 매개변수를 정의했다.

- 엔진 속도(Engine rpm)

- 공기량(MAF, air mass/stroke)

- VIS 밸브(VIS Valve, Stage)

- 흡기 캠샤프트(InCam)

- 배기 캠샤프트(ExCam)

- 분사 시작(SOI)

- 연료 압력(FUP)

- 람다(Lambda)

관련 출력 변수는 다음과 같다.

- 토크(Torque)

- 흡입공기 압력(MAP)

- BSFC(or Fuel Mass)

- IMEP

- 연소안정성(IMEP CoV)

- 점화시점(Spark Timing)

- 배기온도(Exhaust Temp.)

모든 테스트는 엔진 테스트벤치에서 수행했다.

기존 엔진 캘리브레이션 과정

기존 가솔린엔진 대상의 베이스 캘리브레이션을 위해서는 테스트벤치에 엔진을 설치한 이후 흡입공기 충진 모델을 위한 시험부터 시작해 점화시기에 대한 캘리브레이션까지 각 운전구간과 엔진 파라미터의 모든 조합을 시험해야만 했다. 흡입공기 충진 모델(Air Charge Model)을 예로 들면, 엔진 속도(Engine rpm)에 대한 16개 그리드, 흡기캠(InCam) 8개 그리드, 배기캠(ExCam) 6개 그리드, 엔진부하(Load) 10개 그리드, VIS밸브의 3개 그리드를 모두 조합해 23,040개의 측정 지점이 정의되며, 한 측정 지점 당 2분이 소요된다고 가정하면 흡입공기 충진 모델(Air Charge Model) 시험 수행하는 데는 768시간(c.f. 1일 10시간 시험 가정 시, 약 77일)이 필요하다.

캠이나 인젝션 최적화 등 다른 대상들도 이와 같이 각 매개변수의 모든 조합으로 시험을 하게 되면, 베이스 캘리브레이션을 완료하기까지 지속적인 시험설비의 사용과 더불어 엔지니어도 장시간 비슷한 패턴의 업무를 계속 반복하게 되므로 물적, 인적자원 투입이 매우 크다.

글로벌 DoE 모델 기반 캘리브레이션 과정 실험계획법

글로벌 DoE 모델 기반 캘리브레이션을 하기 위한 첫 단계는 실험 계획을 작성하는 것이다. 전체 운전 구간을 대상으로 엔진 특성을 파악할 수 있도록 입력변수를 고르게 분산시키고, 필요에 따라서는 특정영역에 측정 지점이 조밀하게 분포하도록 한다. 캘리브레이션에 필요한 엔진의 특성을 적절한 정확도로 파악할 수 있도록 하지만 측정 지점 수를 최소화하는 것이 실험계획법의 관건이다.

그림 2의 각 입력 매개변수들을 ASCMO에 입력했다. 운전구간은 ‘clustered’ 옵션을 사용해 운전점 이동은 최적의 수량으로 하면서도 다른 매개변수들은 ‘space filling’ 알고리즘을 사용해 전체 시험 영역에 대해 각각의 측정 지점을 고르게 분포시킬 수 있었다.

이번 케이스에서는 엔진 저속 구간에 대해 더 조밀하게 측정될 수 있도록 그림 2와 같이 측정 지점을 해당영역에 집중시켰다.

.jpg)

시험 자동화

효율적인 시험을 하려면 자동화된 시험이 반드시 필요하다. 여기서는 INCA-FLOW를 통해 INCA와 다이노를 연동 제어하는 자동화를 구현했다. 그림 3에서와 같이 INCA를 통해 엔진 제어기를 연결했으며, INCA-FLOW를 통해 엔진 제어기의 파라미터와 동력계 제어기를 제어했다. ASCMO를 이용해 수립한 실험 계획에 따라 동력계 제어기를 조정해 운전점을 이동하고, INCA의 제어변수를 변경해가면서 필요 데이터를 측정할 수 있도록 INCA-FLOW의 플로 차트를 작성했다. 또한 엔진을 보호하기 위해, AVL 연소해석기를 이용해 knock이 감지되면 점화시기를 자동으로 제어하고, 배기온을 일정 수준 이하로 유지해 엔진을 보호하도록 연료량을 자동으로 제어하도록 했다.

.jpg)

수학적 엔진 모델

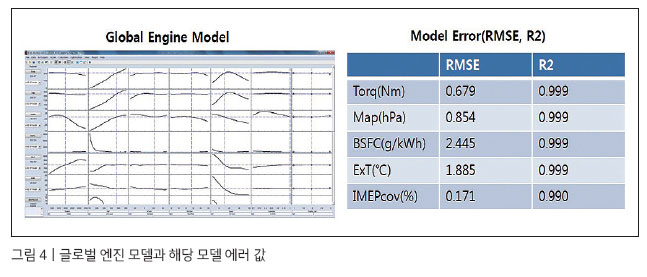

자동화 시험을 통해 수집된 데이터를 ASCMO로 가져와 가우시안 프로세스 모델링 알고리즘을 사용해 글로벌 엔진 모델을 생성했다. 모델 에러를 체크해 사용 가능한 모델인지를 판단하는 과정을 거치게 되는데, 그림 4에서와 같이 모델 계산값이 측정값과 아주 잘 맞아 모델이 엔진 특성을 잘 표현하는 것을 확인할 수 있었다.

최적화 및 캘리브레이션 데이터의 생성

모델을 생성한 후 출력 값에 대한 최적화 목표와 여러 가지 한계 조건을 설정해 최적화를 진행할 수 있었다. 여기에서는 연비를 위해 최소 BSFC를 위한 최적화를 진행했다. 최적화를 진행하면 설정한 목표를 달성하기 위한 최적 입력 파라미터 값들이 각 운전영역에서 선정된다. 이를 통해 InCam, ExCam, SOI, FUP의 최적 값을 선정한다. 또한 스크리닝 기능을 통해 모델에서 필요 데이터를 추출하고 커브 피팅 툴을 활용해 EMS 로직이 반영되도록 Air Charge Model과 Torque Model, Exhaust Temp. Model의 맵에 대해 최적화 작업을 실시했다. 여기서 최적화가 마무리된 캘리브레이션 데이터들을 추출한 뒤 ECU에 적용해 확인 시험을 시행했다.

.jpg)

전체 엔진 운전구간에 대한 캘리브레이션 데이터 검증

생성된 캘리브레이션 데이터가 잘 맞는지를 검증해 보기 위해 EMS 모델과 실제 측정한 데이터 사이의 에러 값을 전체 운전 구간에서 비교해 봤다. 그 결과 Air Charge 모델은 약 5% 미만의 차이가 있었다. Torque 모델은 최대 5% 미만(<max, 5%, 5Nm), Exhaust Temp.(배기온도) 모델은 약 15℃ 미만의 차이를 나타냈다.

.jpg)

.jpg)

그림 6에서와 같이 Air Charge 모델에 대한 에러 값은 약 ±5% 범위 내에 있어 실제 물리값을 모델이 정확하게 표현하고 있음을 알 수 있었다.

결론 및 요약

평가 결과, 이타스 ASCMO의 글로벌 모델 기반 캘리브레이션 방법을 통해 해당 시험의 효율성을 크게 증대시킬 수 있다는 것을 확인할 수 있었다. 모델 기반 캘리브레이션 방법을 적용해 표 1과 같이 기존 방법 대비 시험시간을 76% 절감할 수 있었다. 이는 기존 방법 대비 약 1/4의 시간만으로도 시험을 마무리 할 수 있다는 의미이다.

시험대상 엔진의 캘리브레이션된 결과가 해당 목표치를 만족함을 알 수 있었다. 또한 실험계획법에서 생성된 각 측정 지점에 대한 시험은 INCA-FLOW로 구성한 시스템을 이용해 자동으로 진행할 수 있어 전체 과정의 효율성을 더욱 높일 수 있었다. 이런 내용을 종합해 볼 때, 글로벌 모델 기반 캘리브레이션 방법은 엔진 개발과정에서 비용 효율적이면서도 캘리브레이션 목표치를 달성하도록 해줄 수 있다.

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>