2019년 07월호 지면기사

/ 글│프래딥 채터지(Pradip Chatterjee), 마커스 헴빌르(Markus Hermwille), 인피니언 테크놀로지스

Tackling The Challenges Of Electric Vehicle Fast Charging

전기차 도입 가속화 위해 급속 충전 필요

전기차 도입 가속화를 위해서는 급속 DC 충전 인프라 확충이 중요하다. 여기에 필요한 혁신적인 반도체 솔루션들은 이미 나와 있다. 실리콘 카바이드(SiC) 디바이스는 더 높은 주파수로 스위칭할 수 있을 뿐만 아니라 더 효율적인 전력 변환을 할 수 있다. 따라서 효율적이고 신뢰할 수 있는 충전기를 설계할 수 있다. 여기에 마이크로컨트롤러 디바이스와 지능적인 인증 및 보안 솔루션을 결합하고 이러한 서브 유닛을 여러 개 결합함으로써 미래의 DC 충전 인프라를 달성할 수 있다.

글│프래딥 채터지(Pradip Chatterjee), 마커스 헴빌르(Markus Hermwille), 인피니언 테크놀로지스

전

글│프래딥 채터지(Pradip Chatterjee), 마커스 헴빌르(Markus Hermwille), 인피니언 테크놀로지스

전세계적으로 각국 정부가 탄소배출을 줄이려 함에 따라 이에 대한 해결책으로 배터리 전기차(BEV)가 부상하고 있다. BEV 시장에는 갈수록 더 매력적인 가격대로 더 다양한 모델들이 출시되고 있다. 하지만 주행거리 불안감이 여전히 소비자들에게 염려스러운 문제로 남아 있다.

충전 문제 또한 걸림돌이 되고 있다. 직장에서 차를 주차하고 있는 동안에 충전을 할 수 있다면 좋겠지만, 아직은 인프라 미비로 많은 전기차 소유자들이 집에서 충전해야만 안심할 수 있다고 느끼고 있다. 따라서 소비자들은 여행을 가는 것과 같은 장거리 주행의 경우 내연 엔진(ICE)의 주유 때처럼 빠르게 충전할 수 있기를 원하고 있다.

사용 가능한 충전 방식들

대부분의 전기차는 가정용 단일 위상 교류(AC) 전원을 사용해 충전을 할 수 있도록 설계되었다. 그러므로 집에서 밤새 충전을 할 수 있다. 여기에 사용되는 솔루션은, 단순히 케이블을 사용해서 자동차를 전원 콘센트로 연결하는 것에서부터 IC-CPD(케이블 내 제어 및 보호장치)와 통신 기능, 접지 보호 기능 같은 추가적인 기능을 포함하는 월박스 충전기에 이르기까지 다양한 형태가 있을 수 있다.

배터리 자체는 충전을 위해 직류(DC) 전원을 필요로 해, 자동차 내에서 충전에 관련된 전자장치들을 사용해서 AC에서 DC로 변환을 해야 한다. 그러기 위해서는 모든 자동차가 충전 솔루션을 필요로 하는데, 현재는 이 충전 솔루션이 충전 전력이나 충전 속도와 같은 것들이 제각각 다르게 설계되고 있다. 하지만 앞으로 범용 오프보드 DC 충전기가 개발될 것이다.

급속 DC 충전

통상적인 22 kW AC 충전기는 200킬로미터 주행용으로 120분 만에 완충할 수 있다. 이것은 일상적인 업무용으로 충분한 거리다. 그런데 200킬로미터용으로 충전시간을 16분으로 단축하기 위해서는 150 kW 대의 DC 충전소가 필요하다. 350 kW이면 이 거리로 충전시간을 단 7분으로 줄일 수 있다. 이것은 현재의 ICE 차량을 주유할 때와 거의 맞먹는 시간이다. 물론 그러기 위해서는 해당 배터리가 이와 같은 충전 속도를 지원해야 한다. 또한 펌프로 주유를 할 때와 마찬가지로 소비자들은 충전을 하는 장소가 어디가 되었든 표준화된 방식으로 충전을 할 수 있기를 원하고 있다.

유럽에서는 찰인(CharIN e. V.)이라는 기관에서 CCS(Combined Charging System) 규격을 개발하고 있다. 이 규격은 충전 플러그, 충전 시퀀스, 데이터 통신까지도 포함한다. 일본이나 중국 같은 여타 국가들도 각각 차데모(CHAdeMO)와 GB/T 같은 유사한 기관들을 설립하고 있고, 테슬라(Tesla) 역시 자체적인 시스템을 개발하고 있다.

찰인 규격은 AC와 DC 충전을 둘 다 할 수 있는 플러그와 소켓을 개발한다. 또 최대 정전류 출력은 700 VDC로 500 A이며, 최대 920 VDC를 지원한다. 시스템 효율은 95퍼센트를 목표로 하며, 추후에 98퍼센트까지 향상시킬 계획이다. 150 kW 충전기로 1퍼센트 효율 손실은 1.5 kW에 해당된다. 그러므로 급속 DC 충전기 디자인으로 손실을 최소한으로 줄이는 것이 무엇보다도 중요한 과제이다.

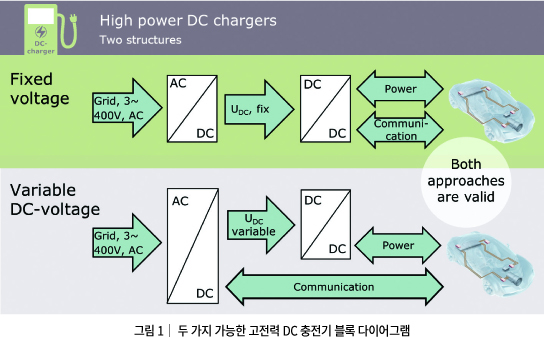

급속 DC 충전기 아키텍처

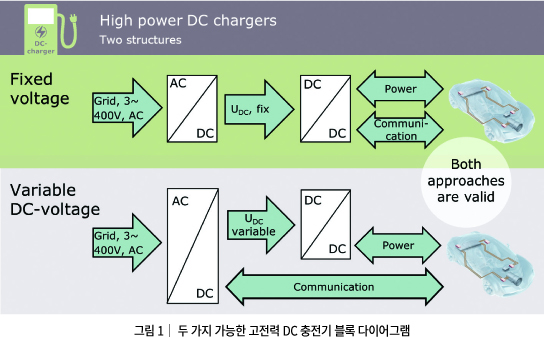

고전력 DC 충전기 디자인은 통상적으로 두 가지 방법 중에서 하나를 사용한다. 첫째는, 3상 AC 전원을 가변 DC 출력으로 변환해서 DC/DC 컨버터로 공급하는 것이다. 충전하려는 자동차와 통신을 먼저 해서 정확한 DC 전압을 결정한다. 또 다른 방법은, 들어오는 AC를 고정적인 DC 전압으로 변환하고 그런 다음에 DC/DC 컨버터가 자동차의 배터리 필요에 맞게 출력 전압을 조절하는 것이다

(그림 1). 두 방법 모두 큰 장점이나 단점이 없기 때문에, 시스템마다 어떤 방법이 더 적합할지 결정해야 한다. 이러한 고전력 솔루션은 일체식보다는 각각이 15~60 kW를 처리할 수 있는 다중의 서브 유닛을 결합해서 원하는 전력 출력을 달성해야 할 것이다. 그러기 위해서는 냉각 요구를 최소화하고 높은 전력 밀도를 달성하면서 전반적인 시스템 크기를 줄이는 것이 중요한 과제이다.

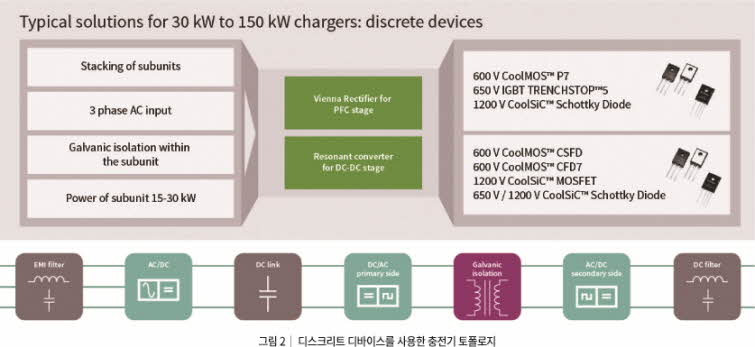

디자인 효율은 전위에서 AD/DC 변환 스테이지에서부터 시작된다. 이 PFC 스테이지는 주로 비엔나 정류기 토폴로지를 사용해서 구현된다. 600 V 동작 디바이스를 사용함으로써 최적의 가격대비 성능을 달성할 수 있다. 또한 고전압 SiC 디바이스를 사용할 수 있게 됨으로써 50 kW 이상의 전력대로 통상의 2레벨 PWM 타입 AC/DC 변환 스테이지가 점점 인기가 높아지고 있다. 두 방법 모두, 통제된 출력 전압과 사인파 입력 전류를 사용해서 0.95 이상의 역률, 5퍼센트 미만의 THD, 97퍼센트 이상의 효율을 달성할 수 있다. 중전압 트랜스포머를 사용해서 그리드 측 절연이 가능한 애플리케이션의 경우에는, 전위에 다이오드나 사이리스터를 사용한 다중 펄스 정류기 토폴로지가 단순성, 신뢰성, 높은 효율을 앞세워서 점점 인기를 끌고 있다.

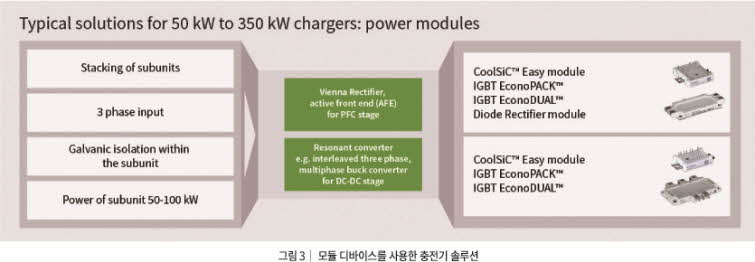

DC/DC 변환 스테이지에는 효율과 전기적 절연 면에서 공진 토폴로지가 선호된다. 이 디자인은 높은 전력 밀도와 작은 크기에 대한 요구를 충족하며, 제로 전압 스위칭(ZVS)을 사용해서 스위칭 손실을 줄이고 시스템 효율을 높일 수 있다. 절연형 디자인으로 또 다른 대안적인 솔루션은 SiC 디바이스를 사용한 위상 제어 풀브리지 토폴로지이다. 그리드 절연 아키텍처용으로는 다중 인터리브 벅 컨버터가 주로 사용되는 DC/DC 토폴로지이다. 이 방법은 위상들 간에 부하 공유를 할 수 있고 리플과 필터 크기를 줄일 수 있다는 것이 장점이다. 대신에 단점은 더 많은 수의 부품을 필요로 한다는 것이다.

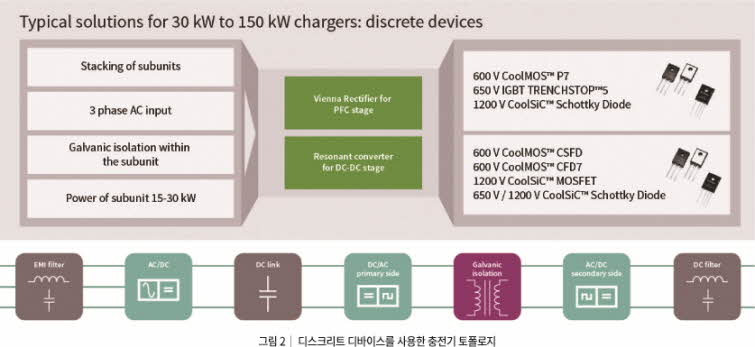

15~30 kW 전력대는 디스크리트 부품을 사용해서 구현하는 것이 적합하다

(그림 2). TRENCHSTOP™ 5 IGBT에 CoolSiC™ 쇼트키 다이오드를 사용한 비엔나 정류기는 비용에 민감한 애플리케이션에 사용하기에 적합하다. IGBT를 CoolMOS™ P7 SJ MOSFET으로 교체하면 약간의 효율 향상을 달성할 수 있다. DC/DC 컨버터에는 CoolMOS™ CFD7 MOSFET을 기반으로 한 공진 컨버터를 사용함으로써 우수한 효율을 달성할 수 있으며, 최대의 효율을 달성하고자 할 때는 CoolSiC™ 제품군의 MOSFET이 권장된다.

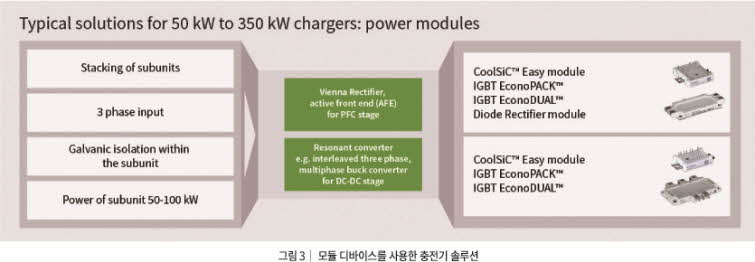

급속 DC 충전이나 높은 전력대의 충전기용으로 서브 유닛을 결합하거나 업그레이드하고자 할 때는 전원 모듈을 기반으로 한 솔루션이 권장된다. 이러한 전력대로는 액체 냉각을 사용하는 것이 좋다. 다만 공기 냉각을 사용하는 것도 가능은 하다. CoolSiC™ Easy 2B 모듈에 40 kHz 스위칭 주파수를 사용해서 비엔나 정류기를 구현할 수 있다. DC/DC 섹션은 인터리브 3상 또는 다중 위상 벅 컨버터를 사용하고 수백 kHz로 스위칭할 수 있다. 이러한 용도로는 CoolSiC™ Easy 1B 모듈에 디스크리트 CoolSiC™ 다이오드를 사용하는 것이 극히 효율적인 조합이다.

CoolSiC™ 제품군의 한 제품으로서 F3L15MR12WM1_B69는 Easy 2B 패키지를 적용한 비엔나 정류기 토폴로지 디바이스이다. RDS(ON)은 15 mΩ이고, 설계를 간소화하는 패키지로 높은 전력 밀도를 제공한다. 절연 겔 충전 세라믹 디바이스는 커패시턴스가 낮고, 스위칭 손실이 온도에 대해서 무관하다. 하프 브리지 토폴로지 제품은 Easy 2B와 좀 더 크기가 작은 Easy 1B 패키지로 제공되며, RDS(ON)은 가장 낮게는 6 mΩ까지이다.

제어, 통신, 보안

제어, 통신, 보안

전원 스테이지 제어는 통상적으로 마이크로컨트롤러를 사용해서 구현한다. XMC4000 시리즈는 유연한 아날로그-디지털 컨버터(ADC)와 구성 가능성이 뛰어난 타이머 및 PWM 주변장치 기능들을 제공하므로 제어 루프를 편리하게 구현할 수 있다. 또한 CAN 커넥티비티를 제공하므로 서브 유닛들이 서로 통신할 수 있고 다양한 배터리 타입의 각기 다른 필요에 따라서 대응할 수 있다. AURIX™ 마이크로컨트롤러 제품군은 자동차 분야의 안전성 관련 애플리케이션용으로 잘 알려진 제품군으로서, 하드웨어 보안 모듈(HSM)을 포함해 요금 지불이나 소프트웨어 업데이트 또는 하드웨어 변경 인증을 처리할 수 있다.

교체 부품 인증은 OPTIGA™ Trust B 위조 방지 보안 칩을 사용해서 할 수 있으며, 좀 더 까다로운 무결성 보호를 위해서는 OPTIGA™ TPM 제품을 사용할 수 있다.

배터리 전기차 도입을 가속화하기 위해서는 급속 DC 충전 인프라를 확충하는 것이 필요하다. 소비자들에게 받아들여질 수 있는 충전 시간으로 합리적으로 충전을 할 수 없다면 친환경 교통수단을 사용할 의지가 있고 일상적으로 제한된 거리만 주행하는 소비자들만이 BEV를 구입하려고 할 것이다. 충전기와 커넥터를 정의하는 준비 작업은 이미 되었다. 여기에 필요로 하는 혁신적인 반도체 솔루션들도 나와 있다. 전통적인 실리콘 전원 디바이스 뿐만 아니라 혁신적인 실리콘 카바이드 솔루션을 사용할 수 있다. 실리콘 카바이드 디바이스는 더 높은 주파수로 스위칭할 수 있을 뿐만 아니라 더 효율적인 전력 변환을 할 수 있다. 그러므로 효율적이고 신뢰할 수 있는 충전기를 설계할 수 있다. 여기에 마이크로컨트롤러 디바이스와 지능적인 인증 및 보안 솔루션을 결합하고 이러한 서브 유닛을 여러 개를 결합함으로써 미래가 필요로 하는 DC 충전 인프라를 달성할 수 있다. <끝>

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>