48V Vehicle Electrical System - More Than Just a Bridging Technology?

2020-03-05 / 03월호 지면기사

/ 글│ 두산 그라오백(Dusan Graovac), 자동차 시스템 엔지니어링 이사 외

48V 기술은 순수 BEV 차량으로 가기 위한 여정에서 단순히 틈새를 메우기 위한 역할 이상의 훨씬 더 많은 것을 할 수 있는 잠재력을 가지고 있다. 인피니언이 48V 전기 시스템이 자동차로 단지 과도기적 기술로만 그칠 것인지, 어떤 또 다른 잠재력이 있을지를 살펴본다. 인피니언은 전기차용으로 고전압 기술에 대대적으로 투자하고 있을 뿐만 아니라, 48V 기술과 제품에도 투자하고 있다. 이 용도로 다양한 구성의 고성능 반도체 제품을 제공한다.

글│ 두산 그라오백(Dusan Graovac), 자동차 시스템 엔지니어링 이사

크리스토프 슐츠-링크홀트(Christoph Schulz-Linkholt), 수석 시스템 아키텍트

토마스 블라시우스(Thomas Blasius), 자동차 시스템 마케팅 책임, 인피니언 테크놀로지스

최근 48V 자동차 전기 시스템 개발은 주로 마일드 하이브리드 파워트레인으로 P0과 P1 구성을 위주로 이뤄져 왔다. 이것은 순수 전기차나 플러그인 하이브리에 비해서 비용적으로 유리할 뿐만 아니라, 개발 작업을 줄이고 즉각적인 CO₂ 저감 효과를 거둘 수 있기 때문이다. 많은 자동차 회사들에게 마일드 하이브리드는 현재 시행되는 규제를 충족하기 위해서 가장 빠르고도 비용적으로 효과적인 솔루션으로 받아들여졌다. 이러한 이유에서

48V 전기 시스템은, CO₂ 규제를 충족하기 위해 충분히 큰 용량의 HV(고전압) BEV(배터리 전기차)가 완전히 자리를 잡을 때까지 가교 역할을 하는 과도기적 기술로 인식되고 있다. 하지만 48V 기술은 순수 BEV 차량으로 가기 위한 여정에서 단순히 틈새를 메우기 위한 역할 이상의 훨씬 더 많은 것을 할 수 있는 잠재력을 가지고 있다.

CO₂ 규제를 충족하기 위해서, 48V 기술을 사용해서 회생제동을 하고 중간적으로 에너지를 저장하고 이것을 사용해서 내연엔진을 전기적으로 보조할 수 있다. 하지만 향후에 더 엄격해지는 규제를 충족하기 위해서는 이 방식으로는 더 이상 감당할 수 없을 것이다. 그래서 많은 자동차 제조사들이 HV-BEV로 눈을 돌리고 있다.

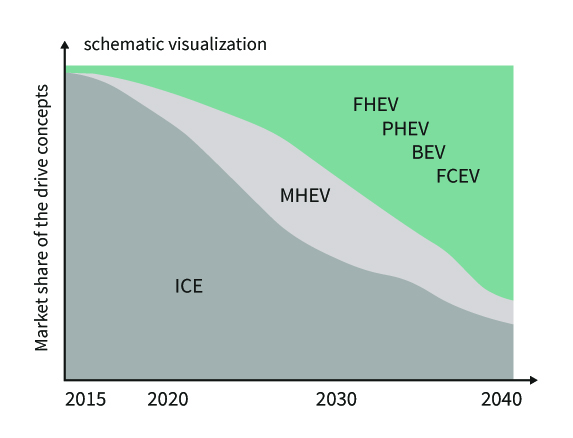

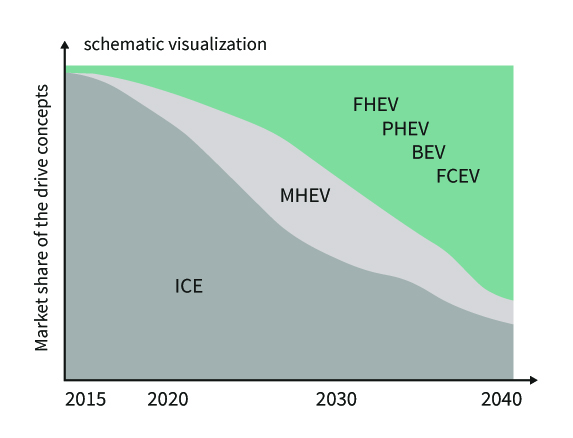

그림 1은 갈수록 엄격해지는 규제를 충족하기 위해서 시장에서 전기차 비중이 어떻게 변화할지를 보여준다. 이 과정에서 48V 전기 시스템이 과도적인 기술로서 인식되고 있다. 기술적 관점에서는 배기가스를 배출하지 않는 순수 전기차가 이상적인 솔루션이어 이러한 차량 개발을 가속화하고 촉진하는 것이 바람직하다. 하지만 전적으로 HV e모빌리티에 의존하는 것에 대해서는 논란이 계속되고 있다. 연료전지나 CO₂ 중립적 대체연료와 같은 장래성 있는 대안 기술의 개발을 저해할 수 있고 잠재력이 큰 기술들을 놓칠 수 있기 때문이다. 또 전 세계적으로 순수 전기차로 전환한다고 하더라도 원자재 생산이나 에너지 생산 측면에서 완벽하게 CO₂ 중립적이라고 할 수 없다. 에너지 믹스나 HV 배터리 생산 및 재활용을 고려하면 탄소 발자국에 부정적으로 영향을 미칠 수 있다.

그림 1|미래에 규제를 충족하기 위해서 시장에서 ICE, 48V 마일드 하이브리드, 전기차 비중이 어떻게 변화할지 보여준다.

그림 1|미래에 규제를 충족하기 위해서 시장에서 ICE, 48V 마일드 하이브리드, 전기차 비중이 어떻게 변화할지 보여준다.

결정적 요인은 CO₂ 중립적 미래를 실현하기 위해서 e모빌리티를 시행하는 시간표와 48V 전기 시스템이 이것을 어떻게 지원하느냐가 될 것이다. 그러면 48V 전기 시스템이 자동차로 단지 과도기적 기술로만 그칠 것인지, 어떤 또 다른 잠재력이 있을지 살펴보자.

48V 아키텍처와 애플리케이션

파워트레인으로 전기기계(EM)를 통합하기 위해서는 여러 가지 구성을 사용할 수 있다(P0~P5). 모든 구성으로 내연엔진을 연결하고 가속과 에너지 회수를 하고 내연엔진을 차단하고 타행주행을 하는 것과 같은 기본적인 기능들을 구현할 수 있으며, 차단 동작을 위해서는 자동화된 스타팅 클러치가 필요하다.

P0과 P1 구성은 크랭크축 속도와 연관되는 것과 달리, P2부터 P5까지 구성의 공통점은 내연엔진이 차단되었을 때 제동 에너지를 회수할 수 있고 48V 시스템의 성능 범위 안에서 순수한 전기 구동을 할 수 있다는 것이다. 또한 P4와 P5 아키텍처는 48V 기반으로 AWD(all-wheel drive)를 할 수 있다.

HV-BEV든, 연료전지든, 합성연료든 상관없이, 48V 전압 레벨은 12V에 비해 에너지를 절약할 수 있고 HV에 비해서 설치와 작동을 간소화하고 최적화할 수 있다.

그림 2에서는 가능한 48V 애플리케이션들을 보여준다. 이러한 것들로서 2~4 kW 대의 eTurbo(전기 터보차저), 4~5 kW 대의 eA/C(전기 에어컨디셔닝 컴프레서), eCAT(전기 촉매 히팅)/PTC 보조 히터/윈드실드 성에 제거 같이 1~5 kW 대의 전기 히터, 1~5 kW 대의 ERC(전기 구동 및 회전 안정성), 1 kW까지 이르는 펌프와 팬, 전력 밀도가 높고 연속적으로 사용되는 여타 애플리케이션을 들 수 있다. 2세대 마일드 하이브리드로 48V를 기반으로 이러한 애플리케이션들이 개발되고 있다.

.jpg) 그림 2|48V 보조 장치들을 사용한 듀얼 전압 자동차 전기 시스템

그림 2|48V 보조 장치들을 사용한 듀얼 전압 자동차 전기 시스템

미래에 도시에서 이동을 위해서는 “서비스로서의 모빌리티(MaaS)” 개념이 등장함으로써 48V 기술을 사용해서 더 많은 애플리케이션이 개발될 것이다. 최근에는 장거리(400킬로미터 이상)를 주행하고 충전시간을 단축하기 위해서 HV-BEV가 요구되고 있는 것과 대조적으로, 도시에서 이러한 용도로는 비용, 배터리 무게, 절연 보호, 2~20킬로미터에 이르는 짧은 주행거리가 중요할 것이다.

갖춰진 인프라와 자동차를 어디에 주차하고 있느냐에 따라서 직장에서 근무시간이나 집에서 밤새 충분한 시간을 두고 충전을 할 수 있다. 소형 도시형 차량을 사용해서는 도시에서 주행거리가 대부분 30킬로미터 이내인 것으로 조사되고 있다. 또한 48V BEV 파워트레인은 이러한 주행거리로 HV 400V BEV 파워트레인보다 대략 25% 가격이 더 저렴하다. 48V BEV를 기반으로 적재 하중이 최대 1,000킬로그램에 이르는 상업용 차량이 이미 나오고 있다. 48V BEV로서 모터사이클과 전동 스쿠터가 시장에서 자리를 잡고 있으며, 일부는 교체가능 배터리를 사용하기도 한다. 이러한 모든 구현에 마일드 하이브리드용으로 이미 개발되었거나 개발되는 애플리케이션을 사용할 수 있다. 다시 말해서 배터리 관리 시스템(BMS), 인버터, DC/DC 컨버터, 보조장치들로 이뤄진 배터리이다.

그렇다면 문제는 “MaaS”가 앞으로 어떻게 개발될 것이냐 하는 것이다. 이와 관련해서 전통적인 자동차 제조사들까지도 현재 자신들의 정체성을 재정립하고 있으며 어떻게 MaaS 공급자로 전환하고 전혀 새로운 에코시스템을 구축할 것인지 전략을 수립하고 있다. 이러한 모델을 위해서는 모빌리티에 관련된 모든 당사자들이 영향을 받는다. 소수의 인원을 태울 수 있는 소형 도시형 차량 외에도, 이지마일(EasyMile)과 비슷하게 최대 12인을 운송할 수 있는 “셔틀폿(POD)”, 버스와 비슷한 “피플무버(people mover, 승객 운송)”, 라스트마일 서비스를 위한 “카고무버(cargo mover, 화물 운송)”가 가능할 것이다.

이러한 차량들을 위해서는 소형 도시형 차량에 비해서 적재 중량이 훨씬 높아 더 높은 전력 밀도가 요구된다. 그러면 전통적인 파워트레인과 보조장치들뿐만 아니라 스티어링, 제동, 구동 안정성, 휠 허브 모터에도 48V를 사용할 수 있다. 트럭, 농업, 건설 기계, 지게차, 특수 차량, 항공기 시장에도 비슷한 애플리케이션들이 사용될 수 있다. 열거한 이러한 애플리케이션들 중에서 일부만 구현된다고 하더라도 48V의 수명을 훨씬 더 연장할 것이다.

48V 아키텍처용 고성능 반도체

48V 전기 시스템에서 반도체는 전기 모터를 제어하는 곳과 전력을 분배하고 보조장치들로 공급하기 위한 인버터에 사용된다. 또 48V와 12V 전기 시스템을 연결하기 위한 DC/DC 컨버터에 사용된다. 이러한 반도체들로서 센서, 마이크로컨트롤러, 전원장치, 통신, 드라이버 IC를 포함한다.

그림 3의 블록 다이어그램은 48V 전기 시스템에서 핵심적 부품으로서 스타터-얼터네이터를 제어하기 위해 사용되는 기본적인 반도체 레이아웃을 보여준다. 마이크로컨트롤러를 구동하기 위해서 시스템 전압(48V)을 마이크로컨트롤러와 여타 IC에 적합한 수준으로 낮춘다. 이것을 하는 것이 전원 IC의 주된 기능이다. 또 기능안전성과 관련한 추가적인 기능들을 수행한다.

.jpg) 그림 3|48V 마이크로 하이브리드 시스템의 주요 반도체 부품을 보여주는 블록 다이어그램

그림 3|48V 마이크로 하이브리드 시스템의 주요 반도체 부품을 보여주는 블록 다이어그램

마이크로컨트롤러는 전기 모터 FOC와 얼터네이터 동작으로 여자 권선 제어를 할 수 있다. 이를 위해서 마이크로컨트롤러로 복잡한 타이머 장치들을 구현한다. 다양한 통신 버스(CAN 등)를 통해서 자동차 내의 다른 제어 장치들과 통신한다.

적절한 센서들을 사용해서 전기 모터 로터 위치 및 회전 속도와 인버터를 통해서 흐르는 전류를 측정하고 마이크로컨트롤러로 전송할 수 있다. 지능적인 스마트 센서 IC는 측정된 데이터를 자체적으로 처리하고 센서 버스를 통해서 마이크로컨트롤러로 디지털 값으로서 데이터를 제공할 수 있다. 또한 정밀한 모터 제어를 위해서는 개별 모터 위상 전류를 마이크로컨트롤러로 전송해야 한다. 이를 위해서는 인버터로 션트 저항을 사용하거나 또는 자기장 센서를 사용해서 전류를 검출할 수 있다.

48V 전기 시스템으로 전력 스테이지 IC로서 저손실 MOSFET을 주로 사용하고, 전문적인 3위상 드라이버를 사용해서 제어 및 모니터링을 하고 긴급상황이 발생했을 때 안전한 상태로 전환한다. 모터 드라이버 IC와 함께 또 다른 중요한 부품으로서 고성능 게이트 드라이버 IC는 MOSFET과 함께 결합해서 고도로 신뢰할 수 있는 배터리 스위치나 48V/12V 절연을 위한 안전 스위치로서 동작한다. DC/DC 컨버터를 사용해서 48V 전기 시스템을 12V 전기 시스템으로 전기적으로 연결할 수 있다.

다양한 구성의 48V 제품 포트폴리오

인피니언은 48V 시스템용으로 전압 레귤레이터, 트랜시버, 센서에서부터 마이크로컨트롤러, 스마트 전력 드라이버, 극저저항 MOSFET에 이르기까지 포괄적인 칩셋 솔루션을 제공한다.

AURIX 마이크로컨트롤러 제품군은 특히 파워트레인에 성공적으로 사용되고 있으며, 안전성/보안이나 운전자 지원 시스템 같은 여타 시스템에도 사용하기에 적합하다. 최신 세대 AURIX 제품인 TC3xx(40nm 기술, 플래시 내장)가 생산에 착수했다. 이들 제품은 높은 성능과 효율에 대한 요구를 충족한다.

디자이너들이 다양한 메모리 크기, 주변장치 기능, 주파수, 온도 범위, 패키지 옵션으로 다양한 구성의 제품들 중에서 적합한 제품을 선택할 수 있다. AURIX TC3xx 제품군은 멀티코어 아키텍처로서 독립적으로 동작하는 6개의 32비트 TriCore 프로세서 코어를 포함해 이전 세대 제품에 비해서 컴퓨팅 성능을 크게 끌어올리고 있다. TC3xx 마이크로컨트롤러는 실시간 성능, 데이터 보안성, 기능적 안전성을 이상적으로 조합하고 있으며, ASIL D에 이르기까지 ISO 26262 표준을 충족한다.

AURIX와 함께 안전성 디바이스로서 TLF35584를 사용할 수 있다. 이 안전성 디바이스는 전원 공급을 할 뿐만 아니라, 자신과 마이크로컨트롤러의 기능적 상태(워치도그 등)를 모니터링하고 안전성과 관련된 결함이 발생되면 시스템을 안전한 상태로 전환한다(페일세이프). 그럼으로써 시스템 가용성을 높이며, 한편으로 마이크로컨트롤러의 오류 응답을 개별적으로 구성할 수 있다.

48V 시스템으로 그 밖의 중요한 통신 및 전원 부품으로는 절연형 CAN 트랜시버와 브리지 드라이버 IC(TLE9180 같은)를 들 수 있다.

48V 애플리케이션용으로 스타터 얼터네이터(벨트 구동 또는 통합형), DC/DC 컨버터, 배터리 메인 스위치로 80 V 및 100 V MOSFET 수요가 높아지고 있다. 인피니언의 OptiMOS5 제품군은 낮은 온 저항 상태(최저 1.2 mW)와 다양한 패키지 옵션으로 여러 구성의 제품들을 제공한다(새로운 TOLL(TO-leadless), TOLG(HSOG-8), TOLT(상단면 냉각, 고성능), 베어 다이, 칩 임베딩 포함).

또한 48V 시스템은 BLDC 모터 로터 위치 측정과 전류 측정 등을 위해서 정밀하고 견고한 센서를 필요로 한다. 센서는 되도록 적은 공간을 차지하고, 손실이 낮고, 유연성과 경제성이 우수하고, 작동 수명이 다할 때까지 고도로 정확하고 견고하고 안전하게 작동해야 한다. 홀 기반 전류 센서인 XENXSIV™ TLI4971은 인피니언의 새로운 “코어리스” 전류 센서 제품군의 첫 제품으로서, 이러한 모든 요구들을 충족한다. 최대 120 A에 이르는 전류를 측정할 수 있으며, 완벽하게 캘리브레이션을 해서 제공된다.

칩 임베딩

인피니언 테크놀로지스는 Schweizer Electronic과 협력해서 전력 MOSFET 칩 임베딩 기술을 개발했다

(그림 4). 이 기술을 사용해서 48V 시스템의 성능을 최대 60%까지 끌어올리고 어셈블리를 할 때 복잡성을 줄일 수 있다. 칩 임베딩 기술은, MOSFET을 예전처럼 PCB로 솔더링하는 것이 아니고 표준 셀 형태(구리 리드프레임으로 된 MOSFET 베어다이)로 PCB로 직접 임베딩하는 것이다. 그러면 열 측면에서나 전기적 측면에서 유리해 훨씬 더 높은 전력 밀도가 가능하다. 동시에 특히 세라믹 모듈에 비해서 신뢰성을 높일 수 있다. 그러므로 개발자가 48V 시스템의 성능을 끌어올리거나, 또는 비용을 낮출 수 있다. 예를 들어서 통합형 48V 스타터 얼터네이터는 마일드 하이브리드로 기존 파워트레인에 비해서 CO₂ 배출을 15%까지 줄일 수 있도록 크게 기여한다.

그림 4|칩 임베딩 기술을 사용해서 전력 밀도를 35%까지 향상시킬 수 있다.

그림 4|칩 임베딩 기술을 사용해서 전력 밀도를 35%까지 향상시킬 수 있다.

이 글에서는 48V 자동차 전기 시스템 전압을 사용하기 위해서 앞으로 계속해서 투자할 가치가 있고 추가적인 시스템 최적화가 가능하다는 것을 살펴보았다. 인피니언은 전기차용으로 고전압 기술에 대대적으로 투자하고 있을 뿐만 아니라, 48V 기술과 제품에도 투자하고 있다. 이 용도로 다양한 구성의 고성능 반도체 제품을 제공한다.

참고문헌

•SEG Automotive, Whitepaper, Transformation of the powertrain

•Mahle International GmbH, H. Oechslen, ELIV Marketplace 2018, 48 V-Basis for flexible future Mobility

•EVUM Motors GmbH, Product catalogue 2019

•HANSER automotive 5-6 / 2017, Dr. D. Graovac and P. Leteinturier, 48V vehicle electrical system in mild hybrid vehicles

•Toyota Motor Corporation, Shigeki Tomoyama, Executive Vice President, FY2019 3Q Financial Results (February 6, 2019)

•Honda eMaaS Strategy in Honda meeting July 2018:

•https://global.honda/newsroom/news/2019/c190704eng.html

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>

.jpg)

.jpg)