전 세계 전기차 모델의 출시, 판매가 급증함에 따라 자동차 산업은 개발, 생산, 서비스 등 전 과정에서 지속가능한 고성능 솔루션을 요구하고 있다. 헨켈의 접착기술은 이런 요구에 대응하는 OEM과 서플라이어를 위한 주요 기술이다. 헨켈의 혁신적인 서멀 갭 필러 솔루션 개발로 세계 최대 카 메이커 중 한 곳은 리튬이온 배터리 팩을 보다 지속적이고 비용 효율적으로 개발 제조, 양산 적용할 수 있게 됐다. 헨켈의 지속가능성 보고서에서 록타이트(Loctite) 브랜드의 중요 마일스톤으로 명시된 ‘버퀴스트 갭 필러 TGF 3010 APS’는 고성능 열 전도, 방출을 통해 배터리 수명을 연장할 뿐만 아니라, 밸류체인의 모든 단계에서 다양한 지속가능성을 부여한다.

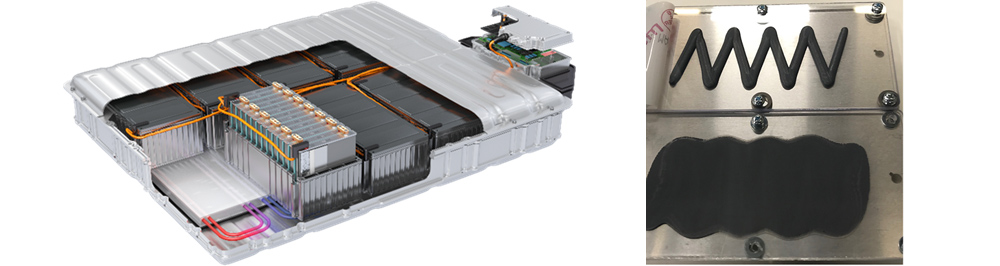

헨켈은 세계 최고 OEM과 협력해 리튬 배터리가 특정 유즈케이스에서 적합한 신뢰성과 고성능을 보장하는데 요구되는 중요 열 방출 기능을 제공하는, 지속가능한 패키징 형식의 혁신적인 서멀 갭 필러 솔루션을 개발했다. 버퀴스트 캡 필러 TGF 3010 APS는 하이-스루풋 어셈블리 용도에 적합한 2파트 상온 경화(room temperature curable) 갭 필러다. 3.0 W/mK의 열 전도 성능은 배터리에서 냉각 시스템으로의 우수한 열 전달을 제공하며, OEM 조립라인의 까다로운 요구사항을 해결하는 실리콘-프리 기술을 기반으로 한다. TGF 3010 APS의 낮은 풀오프 포스는 배터리 팩의 손쉬운 수리 및 재활용을 지원한다.

OEM은 차량 양산에 요구되는 엄격한 비용 제한 내에서 성능, 신뢰성, 자동화 속도 및 지속가능성을 요구했다. 헨켈은 배터리 팩에 필요한 뛰어난 갭 필러 공급뿐 아니라 대량의 수요를 충족시켜야 했다. OEM은 EV를 저렴하게 유지하기 위해 패스트-러닝 배터리 조립라인을 사용한다. 따라서 갭 필러를 40cc/sec 이상의 고속분사와 함께 차당 38초 이내에 분사하도록 했다. 동시에 갭 재료는 형태 안정성을 제공하고 로봇 조립 중 회전할 때 제자리에 있어야 하고, 배터리 자체의 손상을 방지하기 위해 부드럽게 압축될 수 있어야 했다.

이런 복잡한 요구조건에 더해, 헨켈은 OEM의 더 나은 환경표준 충족을 위해 실란 변형 폴리머(Silane Modified Polymer)를 활용해 업계 최초 갭 필러 시장에 열 SMP 화학을 도입했다.

또 이 갭 필러는 주입량을 최대화하도록 설계된 재사용 가능한 드럼으로 제공돼 보다 적은 수송량을 통해 CO2 배출을 줄이고 생산라인의 중단을 최소화할 수 있다. 드럼 자체는 낭비를 최소화하고 효율성을 높이기 위해 재사용될 수 있다.

지난해 출시된 헨켈의 혁신은 이미 입증됐으며, 향후 몇 년간 약 1,000만 대의 고객사 전기차 생산을 지원한다. [AEM]

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>