고전압 배터리와 이를 관리하는 배터리 매니지먼트 시스템(BMS)은 전기 파워트레인(electric power train)을 구성하는 핵심 요소로서 자동차의 주행거리, 성능 그리고 승차감에 영향을 미친다. 따라서 어떠한 주행 모드에서도 BMS가 안정적으로 운영되기 위해서는 포괄적인 시스템 테스트가 반드시 선행돼야 한다. Hardware-in-the-Loop(HiL) 시스템이 필수적인 역할을 담당하는 곳이 바로 이 테스트 부문이며, 이는 다양한 테스트 벤치 툴 중에서도 ETAS의 LABCAR 제품이 절대적 우위를 차지하고 있는 영역이기도 하다.

글│위르겐 크레핀 (Jügen Crepin), 토비아스 크로이징거 (Tobias Kreuzinger), 웨이타오 장 (Weitao Zhang), ETAS

리얼타임 기능, 확장성 및 강력한 성능을 갖춘 LABCAR 이용한 BMS HiL 테스트

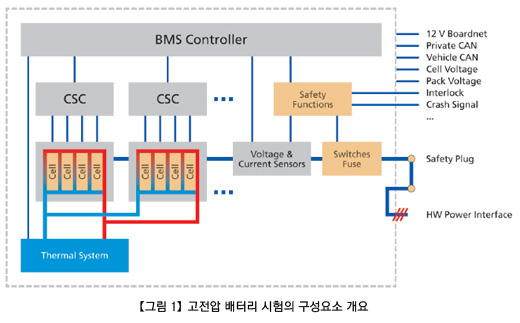

자동차 업계에서 널리 사용되고 있는 리튬이온 셀(cells)로 구성된 배터리 팩은 복잡한 제어 로직의 BMS를 필요로 한다. BMS는 고전압 배터리의 안전성, 성능, 수명을 좌우한다. 최대 120개의 셀이 그룹을 이뤄 여러 개의 모듈을 구성하게 되고, 이렇게 구성된 모듈은 셀 전담 감시회로인 CSC(cell supervisory circuit)을 통해 모니터링 된다. 결과적으로 모든 CSC는 직렬 버스(serial bus)를 이용해 중앙 컨트롤러, 즉 BMS와 통신을 주고 받는다(그림 1).

필연적으로, BMS 테스트에는 차량 통신에 필요한 주요 기능, 배터리 상태의 측정, 개별 배터리 셀이나 배터리 모듈에서 작용하는 로우 레벨 루틴 등 여러 가지 기능적 영역이 포함돼야만 한다. 또한 온도 측정 및 냉방 제어를 통한 환경적 루틴과 더불어 충돌 센서, 비상정지 장치, 유출감지 장치 등 차량 안전에 관련된 여러 가지 기능들 역시 테스트 영역에 속한다.

실제 배터리 설정에서 이렇게 다양한 기능의 테스트를 실행하는 데는 많은 한계가 따른다. 예컨대 배터리의 충전상태(state of charge, SOC)를 바꾸는 것은 배터리 셀에 과도한 부담을 주는 동시에 막대한 양의 에너지 소비를 초래하는 시간 집약적 작업이다. 또 노화 현상과 관련한 테스트 역시 더 많은 시간이 소요된다는 점과는 별도로, 재현해내는 것 자체가 무척 어렵다. 마지막으로 실제 배터리 모듈을 이용한 테스트 시에는 테스트의 경, 중을 떠나서 안전에 연관된 핵심 동작에 대한 테스트나 셀의 다양한 파라미터를 얻기 위한 실험이 불가능하다. 판단이 어려운 상태 또는 최악의 경우에 배터리의 상태는 예상된 통제를 벗어나거나 아니면 상당한 잠재 위험을 수반하는 경우가 많다.

앞서 말한 내용으로 볼 때, HiL 테스트 시스템은 배터리 매니지먼트 시스템(BMS)의 개발에 있어서 중요한 역할을 담당한다고 볼 수 있다. HIL 시스템을 이용함으로서 다양한 조건에서의 테스트를 안전하고 효율적으로 실행할 수 있는 것이다. 이러한 조건에는 외부 및 내부 누전, 과방전, 과충전, 과부하, 온도의 불안정성뿐 아니라 과열, 노화 및 열화 현상 역시 포함된다.

셀 및 시그널 레벨 테스트

셀 및 시그널 레벨 테스트

전기 모터의 경우와 마찬가지로, BMS 역시 두 가지 레벨에서 테스트가 가능하다(그림 1). 우선 셀(cell) 레벨에서 이뤄지는 테스트는 셀 감시 컨트롤러를 포함한 전체 BMS를 검증하는 데 유용하다. 이 테스트는 전문화된 하드웨어를 이용한 배터리 팩 내부의 개별 셀 에뮬레이션을 통해 이뤄진다(그림 2). 리튬이온 배터리 셀의 완충 및 방전 곡선을 수용하려면 매우 높은 수준의 BMS 정확성(accuracy)이 요구된다. 이러한 극도의 정확성 요건을 충족시키기 위해, LABCAR는 전압범위 0.7 V~5 V 사이의 모든 동작 모드에서 ±1 mV의 정확도를 유지하도록 설계됐다. 셀 밸런싱 알고리즘 검증을 위해 각각의 셀 모듈은 최대 2,000 mA에 달하는 입출력 전류를 처리할 수 있게 설계돼 있다. DC bus 콘덴서의 pre-charge 테스트 역시 가능하다.

컨트롤러 기능 테스트와 관련해, 개별 셀 에뮬레이션 과정은 생략되는 경우도 많다. 대신 ETAS의 LABCAR-RTPC를 이용해 시그널(signal) 레벨에서 시뮬레이션이 가능하며, 그 결과는 버스를 통해 즉시 BMS로 전달돼 테스트를 거치게 된다. 시그널 레벨 테스트는 특별한 하드웨어 없이도 많은 기능을 검증할 수 있는 이상적이고 효율적인 테스트 수단이라 할 수 있다.

ETAS의 새로운 배터리 모델

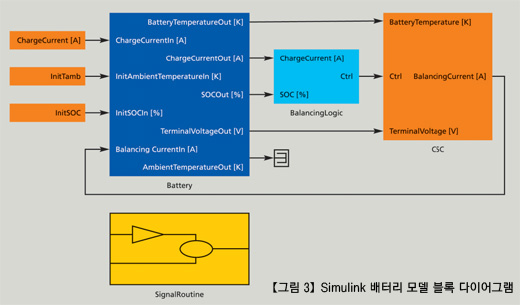

시그널 레벨 테스트에 필요한 배터리 모델은 높은 정확성과 성능을 갖춘 리얼타임 모델이어야 하며, 개별 배터리 셀은 물론 셀 클러스터 전체의 충전상태(SOC)를 진단할 수 있는 등 다양한 최신 밸런싱 기법을 실행할 수 있어야 한다. 이 모든 요건을 충족시키는 모델이 바로 ETAS의 리얼타임 배터리 시뮬레이션 모델이다. Simulink 기반의 이 시뮬레이션 모델은 포괄적인 셀 모델과는 별개로 가상의 셀 감시 컨트롤러(CSCs)를 제어하기 위한 로직 모듈을 포함하고 있고, 이는 전류 밸런싱 시뮬레이션에도 사용될 수 있다(그림 3). 셀 모델의 경우, 배터리가 필수적으로 가지고 있는 모든 전기적 특성을 맵핑한 대체 모델에 기반을 두고 있다. 직렬 연결 배터리 셀의 수는 필요에 따라 설정할 수 있다. PC 기반의 RTPC를 이용할 경우, 자동차 애플리케이션에 흔히 사용되는 120셀 배터리 팩 하나를 대략 50 ㎲(Intel갅ore 2 Quad Q9400; 4x2.66 GHz) 안에 계산해 낼 수 있다. 셀이나 배터리 팩의 고정적 특성은 셀 전압(부하를 배제한 상태에서)과 충전상태 간의 기능적 관계를 통해 설명된다. 이러한 특성은 일반적으로 셀 제조업체에 의해 제공되므로 ETAS 배터리 모델의 파라미터 설정은 훨씬 용이해진다.

이 밖에도 ETAS의 시뮬레이션 모델을 통해 셀이나 배터리 팩을 충전 혹은 방전하는 동시에 셀 전압의 동력을 맵핑할 수 있다. 이 프로세스는 개별 배터리 셀의 용량성과 저항성을 고려한다. 배터리 팩을 구성하는 단위 셀 각각의 속성은 연산 시간에 의한 영향이 없을 정도의 빠른 속도로 개별적으로 설정이 가능하다. 따라서 실제 차량 설정에서와 마찬가지로 개별 단위 셀의 충전 및 방전 특성은 각각 다르게 나타날 수 있다. 이를 통해 배터리 제품의 특성이나 개별 셀의 분산 특성에 영향을 미치는 셀 밸런싱 알고리즘이나 확률 알고리즘(예: 칼만 필터)과 같은 복잡한 테스트를 포괄적으로 진행할 수 있도록 한다. 다양한 레벨의 충전 및 방전 전류는 배터리 셀에 열을 발생시키고, 이는 결과적으로 온도 변화에 따른 내부 저항성으로 인한 셀 특성 변화를 초래한다. 이러한 변화를 매핑하기 위해 ETAS의 시뮬레이션 모델은 다양한 배터리 팩 설정에 따른 열역학적 영향과 더불어 열 손실 모델까지 포함하고 있다. 열 손실 모델 역시 자가 방전 전류와 화학기반 셀 특성을 고려해 설계됐으며, 파라미터 설정과 관련해 사용자의 부담을 크게 덜어주는 실증적 접근법에 기초를 두고 있지만 기본적인 영향 요소들을 모두 처리할 만큼의 역량은 충분히 보유하고 있다.

혁신과 전문지식을 통합한 LABCAR는 현재 가장 강력한 BMS HiL 테스트 시스템을 제공한다. ETAS의 숙련된 엔지니어 팀은 사용자에 특화된 확장 솔루션의 개념화 및 구현, 새로운 ETAS 배터리 모델의 파라미터 설정과 관련해 적극적인 지원 서비스를 제공하고 있다.

|

과제 해결방안 장점 |

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>