나이트 비전 카메라는 크게 두 가지 방식으로 구분한다. 하나는 근적외선 카메라와 LED 라이트를 결합한 능동적 물리탐사 방식, 다른 하나는 원적외선 카메라와 광증폭 장치를 사용한 수동적 물리탐사 방식이다. 비전센싱이 능동 방식의 장점과 기술혁신에 대해 말한다.

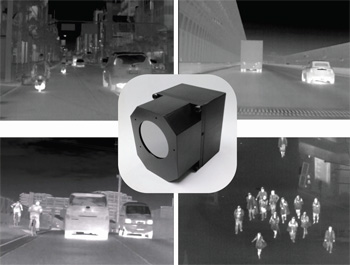

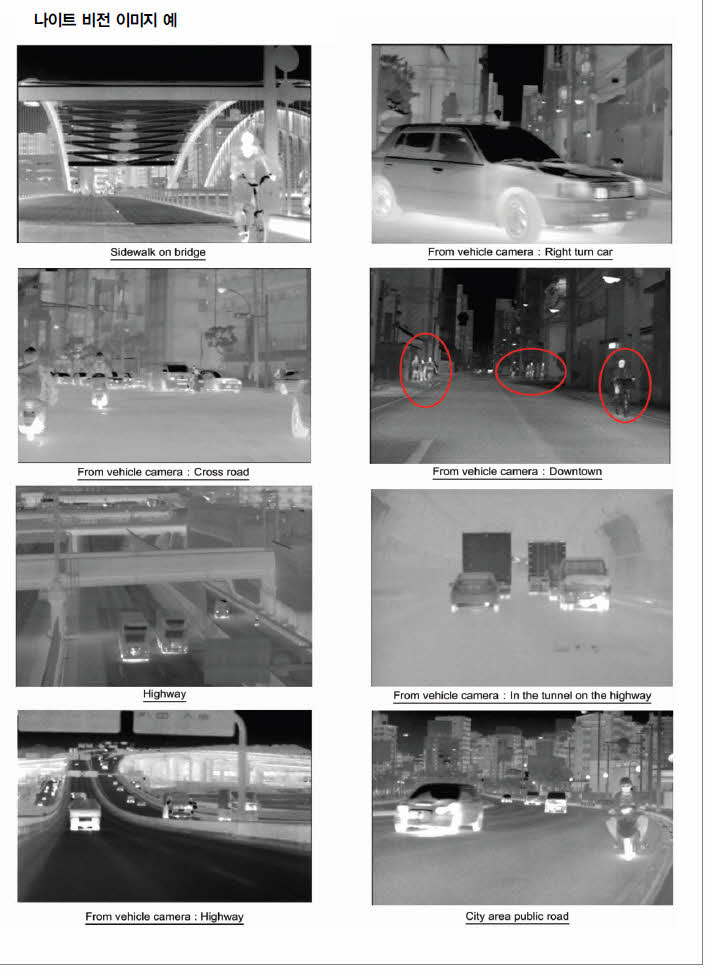

나이트 비전 카메라란 일반적으로 나이트 비전 기기를 총칭한다. 그러나 일본의 비전센싱(Vision Sensing)은 야간에 차와 사람을 감지하기 위해 차에 장착된 카메라만을 나이트 비전 카메라라고 말한다. 최근에 들어 나이트 비전 카메라는 일본, 독일, 영국 등의 차에 많이 장착되고 있다.

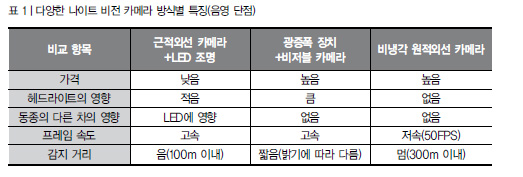

나이트 비전 카메라는 크게 두 가지 방식으로 구분한다. 하나는 근적외선 카메라와 LED 라이트를 결합한 능동적 물리탐사(active-method) 방식, 다른 하나는 원적외선 카메라와 광증폭 장치(Image Intensifier)를 사용한 수동적 물리탐사(pass-method) 방식이다. 대체로 일본은 능동 방식, 유럽 차들은 수동 방식을 많이 채택하고 있다. 각 방식의 특징은 표 1과 같다.

원적외선 카메라의 가격 요인

원적외선 검출기

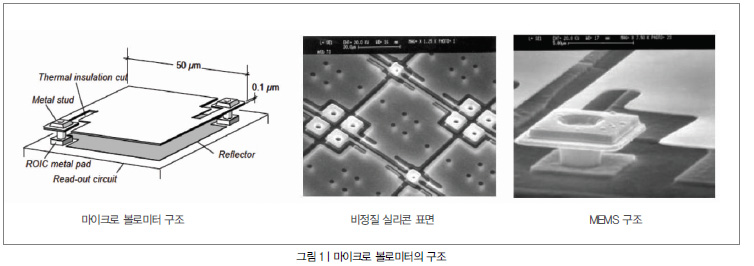

비냉각 원적외선 카메라는 주로 마이크로볼로미터(micro bolometer)형 원적외선 검출기가 탑재돼 있다. 그림 1은 1픽셀의 구조를 보여준다.

검지기는 비정질 실리콘(amorphous silicon) 박막에 형성되는 수광면(sensor plane)과 CMOS 프로세스의 판독부(reading part)로 구성된다. 이 수광면은 2개의 전극 기둥으로 지지되고, 판독부와 함께 열 절연성을 높이기 위해 공중에 뜬 구조로 된다. 수광면에 원적외선이 입사하면 표면의 온도 상승에 의해 저항 값이 변한다. 이 변화를 전극 사이에 바이어스 전압을 인가해 전류 변화로 꺼내고 판독 회로에 의해 화상신호로 출력한다.

이 제조과정에서 돔 구조(air structure)를 실현하기 위한 MEMS 기술에 의한 미세가공, 수광부를 열 절연하기 위해 패키지를 진공 실링하는 공정이 필요한데, 이 두 공정이 검지기의 비용 상승 원인이다.

프랑스 ULIS(www.ulis-ir.com)에서는 최근 비용 절감을 목적으로 패키지를 금속에서 세라믹으로 변경하고, 픽셀 당 진공 실링 셀 패키지 방식을 개발하는 등 진공 실링 공정의 개선을 추진하고 있다. 또 픽셀 피치(pixel pitch)도 기존의 25 μm에서 17 μm, 나아가 12 μm(개발 중)로 소형화하는 추세로 웨이퍼 수율을 높이고 비용 절감을 도모하는 기술 혁신이 진행되고 있다.

원적외선 렌즈

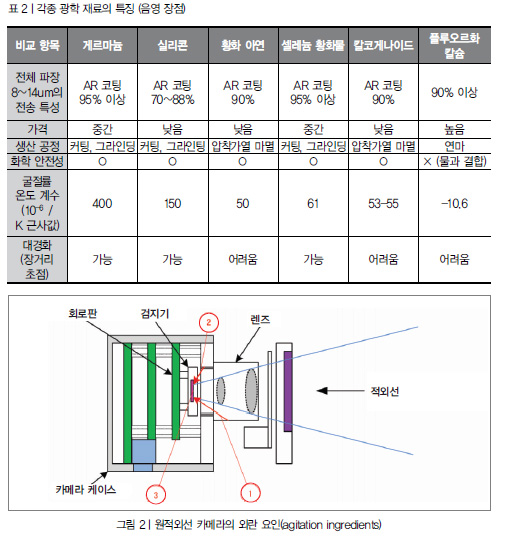

렌즈는 원적외선 파장 범위 8~14 μm를 투과하는 광학재료로 게르마늄이나 실리콘 등의 특정 금속 재료가 사용된다. 대표적인 광학재료와 그 특징은 표 2와 같다.

게르마늄은 높은 투과율을 갖고 있다. 그러나 수입 원재료비 변동과 절삭가공에 의한 제조 비용이 낮은 가격화에 방해가 되고 있다. 한편 황화아연(ZnS)이나 칼코게나이드 (chalcogenide)는 프레스 소성가공이 가능해 게르마늄에 비해 저렴하게 사용할 수 있다. 또게르마늄에 비해 굴절률 온도 계수가 작고, 무열성(athermal)이 우수하다. 최근에는 유기화합물에 의한 적외선 투과 재료도 개발돼 대량생산 가능한 렌즈 재료로 주목받고 있다.

카메라 제조공정: 캘리브레이션

검지기에서 출력되는 이미지 신호는 그림 2와 같이 본래의 피사체 이외에 ▶렌즈 온도 ▶카메라 케이스 온도 ▶검지기 온도에 의해 생기는 적외선이 포함돼 있고, 이는 이러한 외란요소(agitation ingredients), 환경, 온도 변화의 영향을 받아 변동된다. 따라서 원적외선 카메라는 검지기 출력을 정확하게 만들기 위한 캘리브레이션 프로세스를 위해 카메라 온도 기준이 필요하다.

캘리브레이션의 의미는 카메라 제조 시에 사용하는 정확한 보정표(correction table)를 확보하는 과정이다. 이 캘리브레이션은 흑체 퍼니스(black body furnace)와 항온 탱크(constant temperature tank)가 변하는 동안 보정표를 만들기 위한 시간이 요구돼 비용 상승의 원인이 된다.

캘리브레이션-리스 카메라

적외선 카메라의 캘리브레이션

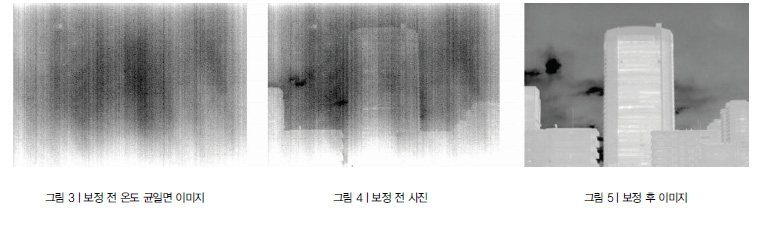

마이크로 볼로미터형 검지기는 박막 구조의 차이가 소자 감도에 영향을 주기 때문에 가시광의 비저블 라이트의 이미징 센서에 비해 픽셀 당 얼룩(uneveness) 감도 차이가 커, 검출기 출력 이미지가 그림 4와 같은 노이즈를 포함하게 된다. 이 노이즈를 없애기 위해 흑체 퍼니스 등과 같은 온도 균일면을 촬영(그림 3)하고 이 그림에서 보정표를 만들어 검지기 출력 이미지에 적용하면 그림 5와 같은 깨끗한 화상을 얻을 수 있다.

보정표 만들기

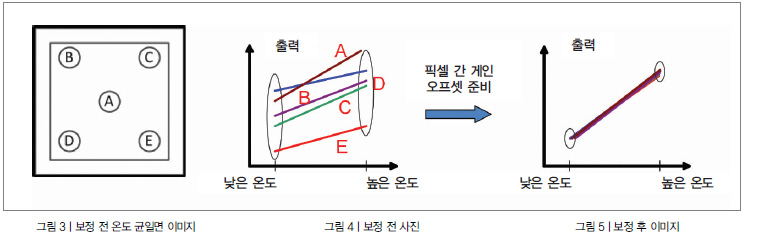

예를 들어, 그림 6a와 같이 감지기 표면상의 A, B, C, D, E의 5개 픽셀에 주목했을 때, 각 픽셀의 출력 특성은 그림 6b처럼 게인 오프셋(gain offset)이 균일하지 않은 상태다. 이 직선을 갖추는데 흑체 퍼니스의 온도를 바꾸고 저온 및 고온에서 사진을 찍어 두 이미지에서 각 픽셀에 대해 그림 6c와 같은 목표와 직선으로 변환하기 위한 캘리브레이션 계수를 산출한다. 이 보정법이 두 점간의 온도 보정과 원적외선 카메라의 기본 보정표가 된다.

캘리브레이션

캘리브레이션의 이유는 그림 6b의 모든 픽셀에 대한 성격 변화 때문이다. 환경 온도가 변할 때, 그리고 검지기 온도가 보정 시기로부터 이동해, 두 지점 사이 온도 보정 픽셀마다 감도 차이를 보정한다고 해도 이전의 보정표에서는 깨끗한 이미지를 출력할 수 없다.

이 경우 시프트의 환경 온도에서 다시 두 점 사이 온도 보정을 수행하고 보정표를 적용할 수 있다. 이 작업은 카메라를 항온 탱크에 설치해 온도를 변화시키는 동안 수행하고 보정 표를 적용하게 된다. 또한 이 공정에서는 렌즈나 카메라 케이스에서 적외선을 포함해 보정하기 때문에 피사체 이외의 외란 요소가 제거된다. 비전센싱은 이러한 일련의 공정을 자동화하는 캘리브레이션 장비도 제공하고 있다(그림 7).

캘리브레이션 -리스 카메라

출하 전의 캘리브레이션 공정은 장비 가동시간 약 1일, 그리고 카메라 세팅과 같은 준비 등으로 대략 2일이 소요된다.

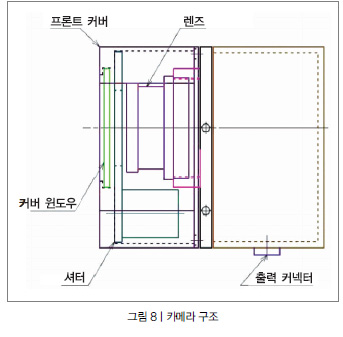

비전센싱은 보정용 이미지를 카메라 작동 중에 촬영한 사진에서 보정표를 자동으로 업데이트하는 자동학습 기능을 구현해 캘리브레이션을 필요로 하지 않는 카메라를 실현해냈다. 그림 8이 그 구성을 보여준다.

카메라는 카메라 본체와 렌즈 보호 창 셔터를 구현하기 전에 커버로 구성돼 있다. 먼저 전원을 켠 직후에 셔터를 닫고 보정을 위한 이미지를 가져온다. 이후 카메라 작동 중에 카메라 온도의 변화량을 조건으로 셔터를 닫고 보정용 사진을 찍어 수시로 보정표를 업데이트한다.

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>