2022-04-11 / 05월호 지면기사

/ 글 | 한상민 기자_han@autoelectronics.com

밥 하브록(Bob Haubrock) 지멘스 제품 엔지니어링 소프트웨어 부문장

4월 7일 지멘스 디지털 인더스트리 소프트웨어(지멘스)가 개최한 ‘자동차 부품사를 위한 디지털 트랜스포메이션 전략 세미나’의 두 번째 기조강연에서 밥 하브록 지멘스 제품 엔지니어링 소프트웨어 부문장은 현대자동차가 지멘스의 NX를 선택한 이유, 우리나라 자동차 부품회사들이 왜 NX와 Teamcenter를 고려해야 하는지를 말했다. 특히 이는 ‘현대자동차’, 다임러, ‘Catia’란 키워드들과 함께 매우 강렬하게 다가왔다. 지멘스에게 다임러의 디지털 전환은 늘 베스트 프랙티스였고, 공개적으로 경쟁제품 Catia를 이렇게 많이 언급한 적이 없었으며, 내용은 현대자동차의 동의가 없었다면 불가능했을 것이었다. 그러니까 이것은 지멘스의 ‘세미나’가 아니라, 현대자동차의 ‘자동차 부품사를 위한 디지털 트랜스포메이션 전략 세미나’였다.

글 | 한상민 기자_han@autoelectronics.com

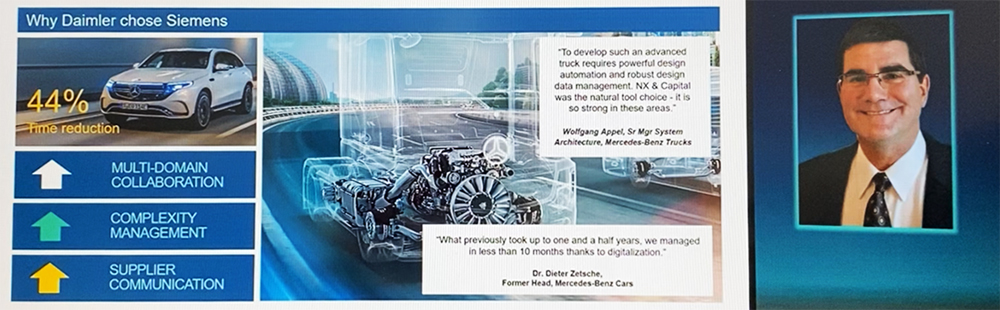

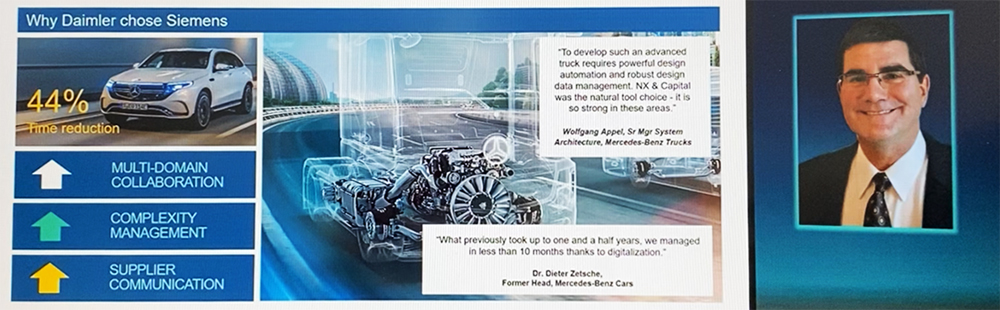

『지멘스가 이번 벤치마크(현대자동차)에서 그처럼 좋은 성적을 거둘 수 있었던 것은 다임러의 공이 크다고 생각합니다. 다임러의 요구는 매우 강력했습니다. 그들은 NX의 모든 측면이 Catia보다 뛰어나야만 이를 적용할 수 있다고 했습니다. 저희는 다임러를 위해 무수히 많은 기능 향상 작업을 수행했습니다. 그리고 이 모든 것은 NX 표준 제품 내에서 이뤄졌고, NX를 선택한다면 모두가 이를 활용할 수 있게 됐습니다. 현대자동차도 마찬가지입니다.

다임러는 차세대 자동차 시스템을 개발하고자 했습니다. 이들은 맞춤화된 자사 버전의 Teamcenter와 NX를 긴밀하게 연결하고 관리하길 원했습니다. 전기기계적인 통합을 원했습니다. NX에서 자신들이 다루는 모든 영역 중 단 하나라도 생산성이 Catia보다 조금이라도 떨어지면 이를 바로잡을 것을 요구했고, 이에 지멘스는 신속하게 대응했습니다. 다임러와 6년 이상 매우 긴밀하게 협업하며 NX에 무수히 많은 성능 향상을 실현한 결과 그 성능은 Catia보다 크게 앞서가게 됐습니다.

여러분도 시장에서 살아남기 위해, 차세대 기업을 구축하고 차세대 미래 설계환경을 지향하는 현대자동차에 제공할 컨텐츠를 위해 필요한 솔루션을 갖추시길 바랍니다. 이제 현대자동차가 왜 NX와 Teamcenter를 선택했는지 이해가 되실 것입니다.』

4월 7일 지멘스 디지털 인더스트리 소프트웨어(지멘스)가 개최한 ‘자동차 부품사를 위한 디지털 트랜스포메이션 전략 세미나’의 두 번째 기조강연을 맡은 밥 하브록(Bob Haubrock) 지멘스 제품 엔지니어링 소프트웨어 부문장은 이렇게 강연을 마무리했다.

현대자동차가 지멘스의 NX를 선택한 이유, 우리나라 자동차 부품회사들이 왜 NX와 Teamcenter를 고려해야 하는지를 말했는데, 이 강연의 목적은 ‘현대자동차’, 다임러, ‘Catia’란 키워드들과 함께 매우 강렬하게 다가왔다. 2015년 경주에서 처음 다임러의 페이먼 머락(Peyman Merat) 박사를 통해 다임러가 Catia에서 지멘스의 NX, Teamcenter 체제로 전환하는 과정(2010~ )을 들은 이후 7년 이상 지멘스의 디지털 전환 지원 발자취를 추적해왔지만 이만큼 인상적인 적은 없었다. 지멘스에게 다임러의 디지털 전환은 늘 베스트 프랙티스였고, 공개적으로 경쟁제품 Catia를 이렇게 많이 언급한 적이 없었으며, 내용은 현대자동차의 동의가 없었다면 불가능했을 것이었다. 그러니까, 이는 지멘스의 ‘세미나’가 아니라, 현대자동차의 ‘자동차 부품사를 위한 디지털 트랜스포메이션 전략 세미나’였다.

퇴보 없는 진화

현대자동차는 차세대 설계 프로세스를 위해 지멘스를 선택했다. 세상의 변화와 혁신 속도가 빠르고 특히 자동차가 그렇기 때문이다. 자동차는 빠르게 자동화, 전기화되고 있다. 게다가 환경 등 요건은 더욱 강화되고 시장의 하이엔드 부문 고객은 자신들의 특정 시장에서 명확한 요구를 말하고 있다. 따라서 솔루션의 커스텀화가 훨씬 더 적극적으로 이뤄져야 했다. 이 모든 것이 시장이 요구하는 자동차의 설계 프로세스를 더 복잡하게 만들고 있고, 여기에 현대자동차는 협력사들을 고려하면서 이 모든 문제를 지속가능성과 함께 다뤄야만 한다.

현대자동차는 왜 지멘스를 선택했나. 지멘스는 무엇을 현대에게 제공할 수 있나. 그 첫 번째 답은 지멘스가 늘 말해온, 가장 ‘진화’되고 ‘포괄적인’ ‘디지털트윈’을 제공하는 것이다.

“MCAD와 ECAD 및 소프트웨어를 모두 제공하는 솔루션 회사는 지멘스가 유일합니다. 모든 차량 설계엔 이것들이 사용되는데, NX는 개인 맞춤화돼 있고 적응력이 뛰어나고 모던합니다. Catia V4에서 V5를 기다렸던 것처럼, Catia 6를 기다릴 필요가 없습니다. NX는 새로운 주요 버전 출시를 기다릴 필요 없이 NX를 구성하는 요소(building block)를 진화시킬 수 있습니다. 또 NX는 유연하기 때문에 더 나은 솔루션을 원한다면 이를 NX 내에서 함께 사용할 수 있습니다. 이것이 NX 솔루션의 차별성으로 경쟁사와 비교 검토될 때 좋은 결과를 얻게 되는 이유입니다.” 하브록 부문장은 말했다.

차세대 자동차 제품 설계를 성공적으로 수행하기 위한 핵심 열쇠는 혁신이다. 최고의 혁신 제품을 설계하고, 최상의 품질을 유지하려면 최고의 플랫폼이 필요하다. 지멘스에는 탄탄하고 성능이 입증된 코어가 있다. 지멘스는 지난 10년간 NX의 모든 기능 측면을 버저닝 없이 향상시킬 수 있었다. 지멘스가 제공하는 모든 릴리즈는 단 하나의 예외도 없이 고객의 프로덕션에 사용할 수 있어 유지보수 릴리즈를 기다릴 필요가 없다.

“지멘스 소프트웨어는 Regression 이슈가 발생할 일이 없음을 사실상 보증할 수 있습니다. 또한, 해당 시스템을 로컬 데스크톱이나 클라우드 중 선택해 실행하거나 두 방법을 혼합해 실행할 수 있는 유연성을 제공합니다.”

게다가 지멘스는 다양한 가격 정책과 라이센스 모델을 제공해 기업들에 민감한 비용 부담을 낮춘다. 지멘스에 따르면, 이런 고객 가치 기반의 다양한 라이센스 모델을 제공하는 NX는 토큰 기반의 라이센스를 제공하는 세계 유일의 CAD 시스템이다. 이를 통해 NX에서 제공하는 매우 중요한 최첨단 기능을 고객은 전액을 지불하지 않고도 사용할 수 있다.

하브록 부문장은 “현대자동차의 솔루션 비교 분석 과정에서 NX가 타사 제품과의 경쟁에서 좋은 결과를 얻을 수 있었던 가장 큰 이유는 지멘스가 지난 10년간 다임러를 비롯한 수많은 자동차 제조사 및 협력사들을 지원하면서 자동차 설계 프로세스의 전 분야에서 사용되는 솔루션을 변화시키고 향상시키며 혁신해왔다는 사실입니다”라고 말했다.

.jpg)

지멘스의 모듈형 아키텍처는 이런 변화를 가져온 요소 중 하나다. 지멘스는 NX의 특정한 빌딩블록들을 매년 변경할 수 있었다. 즉, 5년 전과 동일한 빌딩블록이 하나도 없다. 하지만 이 모두가 함께 동작하며 큰 어려움 없이 업무의 연속성을 제공한다.

이를 증명하는 사례 중 하나가 지멘스가 GM에서 하고 있는 일이다. GM은 라이센스 수 측면에서 지멘스의 세계 최대 고객으로, NX를 매년 업그레이드하고 있지만, 업그레이드에 추가로 들어가는 비용이 거의 제로에 가깝다.

“왜냐면 NX의 품질이 극히 높기 때문입니다. 이 때문에 Regression이 절대 발생하지 않는다고 장담할 수 있습니다. 지멘스는 이와 함께 GM에 소프트웨어 개발과정에 내부적으로 사용되는 테스트 방식인 Automated Testing Studio를 제공했는데, GM은 NX 환경에서 작동하는 커스터마이제이션 프로그램을 손쉽게 테스트할 수 있었습니다. 이를 활용함으로써 지속적으로 필요한 기능을 구현하고 확장할 수 있어 총 테스트 시간을 93%까지 줄일 수 있었습니다.”

GM은 뿐만 아니라 지멘스가 출시하는 모든 릴리즈를 신속하게 적용해 업그레이드할 수 있었다. 차세대 설계를 구현하려면 툴이 매우 유연하고 최신식이어야 한다. 또 설계를 자동적으로 최적화할 수 있어야 하며 최신 기능이 내장돼 있어야 한다.

“품질 검증 문제의 경우, 다임러를 통해 알게 된 점 한 가지는 이들의 설계 부문과 생산 부문 간 연계가 이제까지 봐왔던 전 세계의 어느 회사보다도 뛰어났다는 것입니다. 다임러는 지멘스 솔루션을 사용해 품질이 매우 높고 차별화된 제품을 설계할 수 있었으며 대량 공급할 수 있었습니다” 하브록 부문장이 말했다.

현대-지멘스의 협약

2021년 10월 7일, 현대자동차는 지멘스와 함께 차세대 설계환경 구축을 위한 협약을 체결했다. 현대차는 이에 앞서 연구소, 협력사 등이 참여하는 TFT를 운영하고 8월 지멘스를 우선협상 대상자로 선정했다. 협약을 바탕으로 현대차는 지멘스 NX와 Teamcenter 기반의 단일 CAD 및 PDM 환경을 구축할 예정이다. 이를 위해 두 회사는 NX, Teamcenter 기반 자동차 전 제품의 수명주기를 고려한 설계 방법을 정립하고, 선후행 프로젝트 관리를 위한 공동연구를 진행 중이다. 또 NX, Teamcenter의 효율적 사용, 운영관리를 위한 전문인력 양성 방안과 전문화 교육 등 인적자원을 교류할 예정이고, 개발 효율성 확보를 위한 다양한 개발 운영에도 나선다. 현대차는 전사 차원의 태스크포스를 운영하고 설계환경 변화에 따른 리스크, 불편을 최소화하기 위해 현업 사용자의 의견을 적극적으로 반영하는 혁신과제를 추진 중이다.

현대-지멘스의 협약

2021년 10월 7일, 현대자동차는 지멘스와 함께 차세대 설계환경 구축을 위한 협약을 체결했다. 현대차는 이에 앞서 연구소, 협력사 등이 참여하는 TFT를 운영하고 8월 지멘스를 우선협상 대상자로 선정했다. 협약을 바탕으로 현대차는 지멘스 NX와 Teamcenter 기반의 단일 CAD 및 PDM 환경을 구축할 예정이다. 이를 위해 두 회사는 NX, Teamcenter 기반 자동차 전 제품의 수명주기를 고려한 설계 방법을 정립하고, 선후행 프로젝트 관리를 위한 공동연구를 진행 중이다. 또 NX, Teamcenter의 효율적 사용, 운영관리를 위한 전문인력 양성 방안과 전문화 교육 등 인적자원을 교류할 예정이고, 개발 효율성 확보를 위한 다양한 개발 운영에도 나선다. 현대차는 전사 차원의 태스크포스를 운영하고 설계환경 변화에 따른 리스크, 불편을 최소화하기 위해 현업 사용자의 의견을 적극적으로 반영하는 혁신과제를 추진 중이다.

현대자동차 디지털엔지니어링센터장 박귀영 상무는 “10~16년이 지나 노후화된 CAD 및 PDM을 최신 환경으로 개선하고 현업의 불편함을 최소화함으로써, 개발 업무의 효율을 극대화시킬 예정입니다. 2024년부터 최신화된 기능 및 방법론 도입을 통해 CAD와 PDM을 중심으로 개발 체계를 혁신할 것입니다”라고 말했다.

NX의 깊이와 범위

기업들은 다른 회사들과 협력할 수 있어야 하며 현대자동차는 그들의 협력사들과, 잠재적 협력사들과 그렇게 해야만 한다. 또 티어 1은 OEM과 티어 2는 티어 1과 협력해야 한다. 이 말은 NX 기술의 깊이와 범위에 대한 것이면서 왜 현대자동차의 협력사들이 지멘스를 택해야 하는지에 대한 첫 번째 답이다.

하브록 부문장은 “지멘스의 툴이 이제까지는 한국 자동차 시장에서 많이 사용되지 않았기 때문에 잘 모르겠지만, NX의 모든 영역 하나하나가 갖는 폭과 깊이를 알게 된다면 가히 충격적일 것입니다. 그 범위는 수많은 아시아 자동차 고객들이 사용하는 스타일링 툴로부터 상세설계 및 검증, 목업, 렌더링, 용접, 툴링에 이르기까지 다양합니다. 이런 모든 툴은 매우 심층적이고 광범위하지만, 지멘스의 단일 플랫폼 내에서 손쉽게 사용할 수 있습니다”라고 설명했다.

NX는 컨셉 단계부터 생산단계에 이르기까지 사용할 수 있다. 그 한 예가 혼합 모델링이다. 지멘스는 세계에서 가장 많이 사용되는 지오메트리 모델링 커널인 Parasolid를 보유하고 있다. 이것은 단지 B-Rep(boundary representation) 지오메트리나 NURBS 지오메트리 뿐만 아니라 패싯(facet) 지오메트리와 픽셀 지오메트리도 포함하고 있다. 이 모든 것이 하나의 패키지에 포함돼 있어 특정 작업에 적합한 지오메트리 유형에 따라 사용할 수 있다. 예를 들어, 많은 제너레이티브 디자인 툴에는 픽셀 지오메트리가 필요하다. 이는 매우 미세하다. 이 모든 것이 동일한 지오메트리 커널에 존재해 동일한 명령을 해당 지오메트리의 수많은 다양한 형태에 적용할 수 있다.

“듀카티에서 NX는 초기 컨셉 단계에서 생산에 이르기까지 개발시간을 40%로 단축시켰습니다. 개발시간을 60% 더 들였을 때보다 더 훌륭한 제품을 개발했습니다. NX는 이처럼 생산성을 크게 향상시킵니다.”

지멘스는 또한 시스템 전반에 걸쳐 인공지능을 광범위하게 활용하고 있다. NX의 ‘You can tell’은 매우 크고 폭넓은 시스템으로, 2,000개 이상의 다양한 명령을 갖고 있다. 지멘스의 인공지능 툴은 작업을 단지 4일간 지켜보면 바로 예측할 수 있다. 이런 신경망을 사용해 향후 어떤 명령을 내릴지를 95% 이상의 정확도로 알 수 있다.

“템플릿을 이용하고 재설계 및 재사용할 수 있는 지멘스의 자동화 기능은 타의 추종을 불허합니다. 다쏘시스템은 Catia 덕분에 7년 전만 해도 시장 우위를 차지하고 있었고 지멘스의 고객 중 일부도 당시엔 시장 우위의 제품을 사용했었습니다. 예를 들어, 크라이슬러도 경쟁 솔루션을 사용하고 있었지만, 이들은 지멘스를 선택함으로써 한층 더 우수한 솔루션을 개발할 수 있게 됐습니다. 이제 NX가 템플릿 기능에 있어 모든 현존 제품을 능가하고 있습니다.”

.jpg)

제너레이티브 엔지니어링은 갈수록 많이 적용되고 있다. 이 개념은 최적화 및 매우 강력하고 성능 좋은 부품을 개발할 수 있도록 지원한다. 예를 들어, 지난 수개월간 다임러가 발표한 S클래스의 최고급 전기차에는 수많은 제너레이티브 디자인 부품이 탑재됐다. 다임러는 그중 일부를 모든 홍보물에 넣어 소개하고 있다.

현대자동차가 지멘스에 크게 관심을 보였던 사항 중 하나는 제품 간 모든 영역 및 설계, 부품을 재사용할 수 있는 기능이었다. 그런데 이것은 많은 것을 요구한다. 동일한 부품을 사용할 수 있도록 수많은 시뮬레이션이 요구된다. 또 서로 다른 차량 간 어떤 부품이 사용되고 있는지 파악할 수 있는 기능도 필요하다.

하브록 부문장은 “현대자동차의 주된 검토 항목 중 하나는 부품 하나당 여러 모델이라는 개념으로, Catia처럼 글로브(glob) 모델을 사용하는 것이 아니라, 모든 것이 나눠져 적절하게 다수의 차량에 재사용할 수 있도록 하는 것이었습니다. 이를 활용하면 설계자는 부가가치를 갖는 차별화 요소에 더 많은 시간을 할애할 수 있게 됩니다”라고 말했다.

지멘스의 시스템은 유일하게 완전히 통합된 시뮬레이션 기능을 갖추고 있다. 별도의 시뮬레이션 기능이 없이 시뮬레이션 툴이 대부분 지멘스 생산 툴과 마찬가지로 NX 내부에 완전히 통합돼 있다. 이런 시뮬레이션 툴은 예컨대 Simcenter 3D와 같은 다른 이름으로 판매되는 경우에도 실제로는 NX를 기반으로 한다. 즉, 완벽하게 통합된 데이터베이스 환경의 NX 기반으로 제공되는 것이다.

“지멘스는 3D Experience처럼 데이터를 여기저기 넘겨주기 위해 상위에 별도 신규 데이터베이스를 생성하지 않습니다. 모든 애플리케이션에 대해 정확히 동일 데이터베이스를 이용해 심층적으로 통합했습니다. 이 방식은 어려운 길이었지만, NX와 그 작동방식에 대해 깊이 알수록 그렇게 한 이유를 알게 될 것입니다. EQS 신차 출시 때 언급했듯이, 제너레이티브 엔지니어링이 적용되고 이 기술을 사용하는 고객 수는 점점 더 늘고 있습니다. 이를 통해 필요하면 더 적은 소재를 사용해 더 높은 강도를 갖도록 위상수학적으로 최적화된 부품을 개발할 수 있습니다.”

부품사의 글로벌화

지멘스는 LG에너지솔루션과 MOU를 맺었다. 미 테네시의 제2 배터리 공장에 들어갈 PLC 장비를 일본 제품에서 지멘스 제품으로 교체했고, 오창에 새로운 마더팩토리 구축의 모든 부분을 지멘스와 함께 하기로 했다. 디지털트윈 기술을 대폭 채택하고 전체적인 소프트웨어와 하드웨어의 시너지를 통해 더욱 자동, 효율화, 예측가능하면서 품질 이슈가 없는 공장을 만든 예정이다.

부품사의 글로벌화

지멘스는 LG에너지솔루션과 MOU를 맺었다. 미 테네시의 제2 배터리 공장에 들어갈 PLC 장비를 일본 제품에서 지멘스 제품으로 교체했고, 오창에 새로운 마더팩토리 구축의 모든 부분을 지멘스와 함께 하기로 했다. 디지털트윈 기술을 대폭 채택하고 전체적인 소프트웨어와 하드웨어의 시너지를 통해 더욱 자동, 효율화, 예측가능하면서 품질 이슈가 없는 공장을 만든 예정이다.

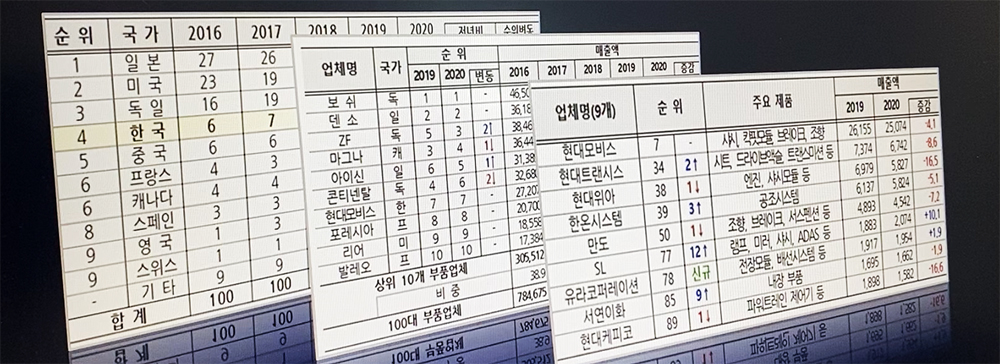

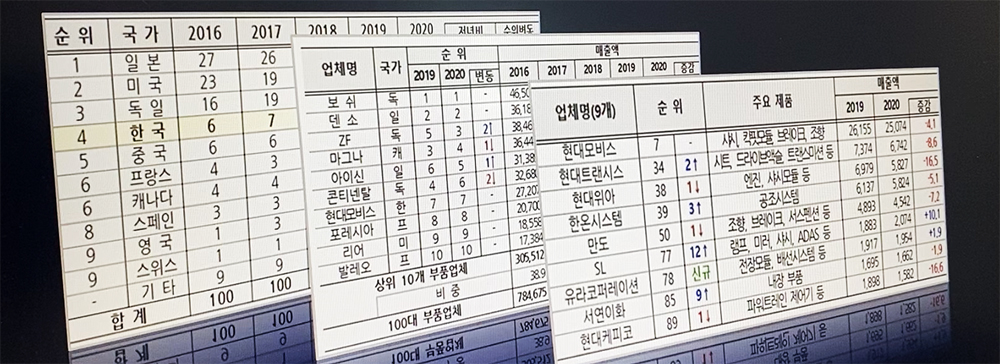

현재 우리나라의 부품사들은 글로벌 톱100 서플라이어에 9개 업체가 랭크돼 있다. 현대모비스(7), 현대트랜시스(34), 현대위아(38), 한온시스템(39), 만도(50), SL(70), 유라코퍼레이션(78), 서연이화(85), 현대케피코(89) 등이다. 독일을 비롯해 미국(22개), 일본(23개)의 부품사들과 비교한다면 수와 규모뿐만 아니라, 실질적인 경쟁력, OEM 다변화가 요구되고 있다. 이런 자동차 부품회사들의 시장 확대 전략은 글로벌화, R&D 투자, M&A로 볼 수 있는데, R&D 투자 확대와 M&A는 우리 기업들도 잘 하지만, 글로벌화는 쉽지 않다. 현대자동차의 성장도 중요하지만 부품사에게 독일, 미국, 일본 OEM에 납품을 확대하는 것만큼 중요한 것은 없다.

“현대자동차가 지멘스를 선택한 이유, 현대자동차가 지멘스와 함께 얻고자 하는 목표가 무엇인가를 듣는다면 자동차 부품사도 무엇을 준비해야 하는지 이해할 수 있을 것입니다.” 지멘스 디지털 인더스트리 소프트웨어의 오병준 사장이 말했다.

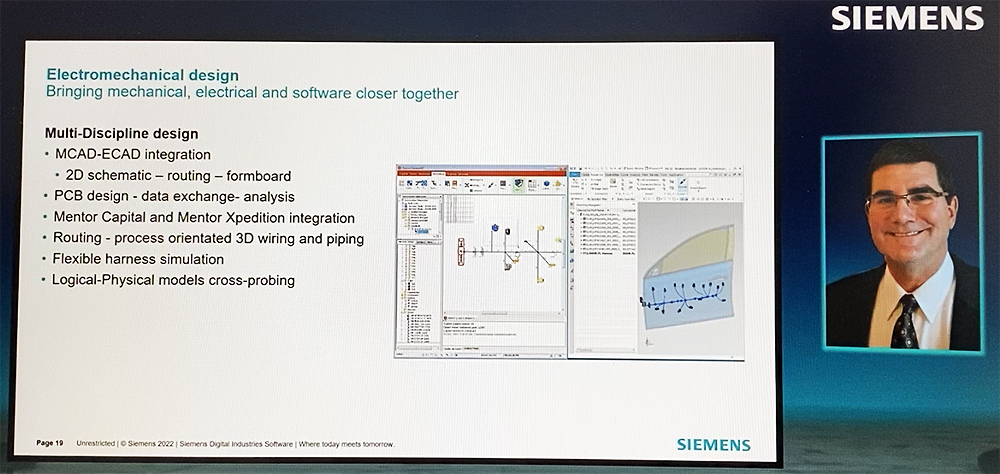

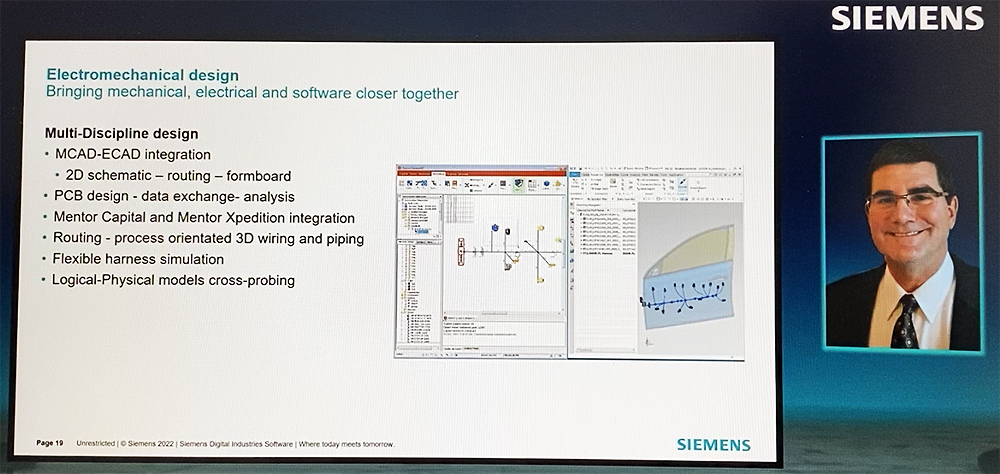

전기/전자 역량 및 시뮬레이션

하브록 부문장은 멘토 그래픽스(현 지멘스 EDA) 인수를 말하기 시작했다.

“지멘스는 세계에서 유일하게 주요 CAD 회사이면서 ECAD 회사까지 소유하고 있습니다. 왜 일까요? 10년 전, 당시 다임러의 CIO였던 시기 하시스(Siggy Haasis) 박사가 자동차에서 전기적 부분이 기계적 부분보다 중요하다고 말했던 것을 아직도 기억합니다. 지멘스가 멘토 그래픽스의 인수를 추진한 이유입니다. 지멘스 시스템의 성능은 5년 전보다 훨씬 더 강력해졌으며, 이런 지멘스의 솔루션을 이용하면 전기, 기계 및 소프트웨어의 통합 면에서 그야말로 획기적인 일을 해낼 수 있습니다. 단지 하네스의 배선뿐만 아니라 보드를 개발하는 것이 자동차 회사에 있어 매우 중요한 일이기 때문입니다.”

지멘스 솔루션을 기계 설계가 아닌 전기 설계에 이용하고 있는 자동차 회사의 좋은 예가 바로 테슬라다. 테슬라는 보드, 수많은 다양한 칩에 적응할 수 있는 능력 덕분에 칩 부족 사태 속에서도 많은 차량을 생산하며 성장할 수 있었다. 이런 결과는 지멘스 솔루션이 다양한 칩을 사용해 제품을 설계할 수 있도록 적응시킬 수 있기 때문이다. 지금은 차량을 커스터마이징하고 칩 설계 능력이 더 중요해지는 상황으로, OEM 대부분은 지멘스 솔루션의 이런 능력을 이용해 자사 제품의 고유성을 구현하고 있다.

차세대 자동차 개발에서 E/E 설계는 매우 중요하고, 특히 복잡한 E/E 설계 환경에서 모든 자동차 회사들은 임무수행에 필수적인 정보를 활용해야만 한다. 이런 정보가 임무 수행에서 갖는 필수성은 한층 더 중요하다.

“현재 이용자들은 차량에 내장되는 모든 안전 기능에 점점 더 익숙해지고 있습니다. 따라서 관련 개발 작업을 절대로 멈출 수 없습니다. 이를 멈춘다면 생사의 갈림길이 되는 상황을 초래할 수도 있습니다. 이 때문에 전기부품과 기계부품의 통합은 갈수록 더 중요해지고 있습니다.” 하브록 부문장이 말했다.

이런 제품의 설계, 시뮬레이션은 더 일찍 신속하게 수행할수록 좋다. 물론, 여전히 시뮬레이션 그룹으로 보내 세부적인 최종 시뮬레이션 및 검증을 수행해야 할 수 있지만, 설계 프로세스의 초기에 더 다양한 종류의 시뮬레이션을 수행한다면 더 나은 설계를 더 신속하게 하고 더 나은 제품을 훨씬 효율적으로 개발할 수 있다.

“바로 ‘모델 기반 시스템 엔지니어링(MBSE)’이 NX의 진정한 강점이자 현대자동차 벤치마크에서 지멘스가 좋은 점수를 받을 수 있었던 커다란 이유 중 하나였습니다. 모든 단계를 검증해야합니다. 초기에 검증하고, 간단한 항목이라도 검증해야 합니다. 부품의 형태와 스타일, 기계적 동작에 그치지 않고, 그것이 실제로 작동할지를 파악해야 합니다. 내장된 검증 기능의 중요성을 과소평가해서는 안 되며, 이를 설계 주기 초기에 수행할 수 있는 능력은 최고의 제품을 개발하는데 극히 중요합니다.”

지멘스의 데이터는 단일 소스 기반이다. 즉 하나의 데이터베이스만 존재한다. 데이터베이스의 특정 항목만을 별도 테이블에 복사한 후 다시 애플리케이션으로 복사하는 것이 아니라, 모든 데이터가 지멘스의 모든 애플리케이션 간에 공유된다. 모든 CAE 3D 데이터는 NX에 완전히 통합돼 있다. 대부분의 제조 데이터, 모든 3D 제조 데이터가 NX에 완전히 통합돼 있다. 데이터의 특정 복사본뿐이 아니다. 이런 단일 데이터 소스만이 있기 때문에 변환이나 복사, 동기화 유지가 필요 없고 유효기간이 지날 가능성도 없다.

또 다른 강점은 임베디드 제조다. NX는 동급 최상의 용접 및 패스너 애플리케이션을 보유하고 있다. 이 모든 것은 Teamcenter에서 관리된다. NX와 동일한 데이터베이스의 일부로 통합돼 있는 지멘스의 몰드 및 다이 설계 툴도 타의 추정을 불허한다.

“지멘스 NX의 stage model 생성 능력은 어떨까요? 임의의 모델은 제조공정을 거치면서 어떻게 발전해 나갈까요. 이처럼 진화된 제조공정을 통해 모든 GD & T 정보를 어떻게 상속받을까요. 이런 영역에서 NX는 경쟁사에 비해 월등히 뛰어난 솔루션입니다. 폴만(Pollmann)의 경우, NX는 이들의 툴링과 CAM을 자동화해 생산 부문의 설계 시간을 35% 단축하고 전극 설계 시간을 50% 단축할 수 있었습니다. 품질을 향상시키면서 설계 프로세스의 모든 단계에서 제조 가능성을 향상시키는 것이 핵심이었습니다.”

내장된 검증 기능은 모든 단계에서 데이터를 검증한다. 단지 데이터를 시뮬레이션만 하는 것이 아니라 그 제조 가능성도 검증한다.

“다임러에서 함께 긴밀하게 일했던 딕(Dick) 교수가 있었는데, 그는 자동차 차체 BIW 부문을 담당하고 있었고 차량의 다양한 마이너 업그레이드 작업을 수행하고 있었습니다. 그는 설계 엔지니어들이 모든 용접 위치를 알고 설계 변경이 이뤄질 경우에 제조 현장에 미치는 영향을 이해하기를 원했습니다. 그리고 설계와 제조 간에 매우 긴밀한 통합이 이뤄지길 바랐습니다. 이런 비전은 아직 완벽하게 실현되지 않았고 생산부문에서도 완전히 구현되지 못했지만, 지멘스는 이런 방향으로 나아가고 있습니다.”

데이터의 광범위한 활용과 PDM

데이터의 광범위한 활용과 PDM

그렇다고 모든 데이터가 NX에서만 나오는 것은 아니다. 그리고 기업 중 일부는 NX로 전환하지 않을 수 있다. 하지만 하브록 부문장은 공정한 검토를 하면 결국은 모두가 NX를 선택할 것이라고 말한다.

“현대자동차의 벤치마크에서 봤듯이 지멘스 솔루션의 성능이 크게 앞서기 때문입니다. 물론 솔루션의 변경에는 다른 측면이 있고 시간이 더 걸릴 수 있고 덜 걸릴 수도 있습니다. 그래서 NX는 JT 기술을 활용해 다른 경쟁사의 데이터를 활용할 수 있는 방안을 제시합니다.”

JT 기술은 자동차 산업 전반에 걸쳐 널리 사용되고 있는 업계 표준으로 명실공이 ISO 표준이다. NX는 모든 주요 공급업체의 CAD에서 생성되는 데이터를 사용할 수 있다. 그리고 NX를 사용하면 최고의 생산성을 실현할 수 있다. NX 내부에서 다양한 모든 시스템의 데이터를 효율적으로 사용할 수 있으며, 일부에는 해당 데이터를 지멘스의 동기식 기술을 사용해 변경할 수도 있다. 또 데이터를 이해하고 해당 데이터를 부품당 하나의 모델로 유지할 수 있다.

“이것이 현대자동차의 결정을 끌어낸 원동력으로, 벤치마크의 요건 중 하나였습니다. NX와 Teamcenter의 연계도 중요한 장점입니다. NX와 Teamcenter 간 완벽한 통합 기능은 다른 PDM 시스템에서는 찾을 수 없습니다.”

Teamcenter는 이미 지배적인 시장 점유율을 갖고 있다. 전 세계 자동차 OEM의 95%가 Teamcenter를 사용하고 있다. Teamcenter는 BOM을, 그것도 다수의 BOM을 정확히 이해하고 있다. 효율성을 정확히 이해하고 있으며, 다른 어떤 솔루션도 흉내낼 수 없는 방식으로 NX와 상호작용한다. NX를 이용하는 설계 엔지니어는 Teamcenter 화면으로 전환할 필요가 전혀 없다. 필요한 모든 것을 NX에 내장된 화면을 통해 얻을 수 있다. NX 솔루션을 통해 모든 소스의 데이터를 사용할 수 있으며, 모든 중요한 데이터에 액세스할 수 있다.

“가능한 많은 데이터를 공유해야 합니다. 설계 주기를 단축해야 합니다. 요건을 추적해 제대로 전달되고 있는지 확인해야 합니다. OEM과 더 긴밀하게 협업하고 시뮬레이션과 검사를 설계 프로세스 초기에 수행해야 합니다.” 하브록 부문장이 말했다.

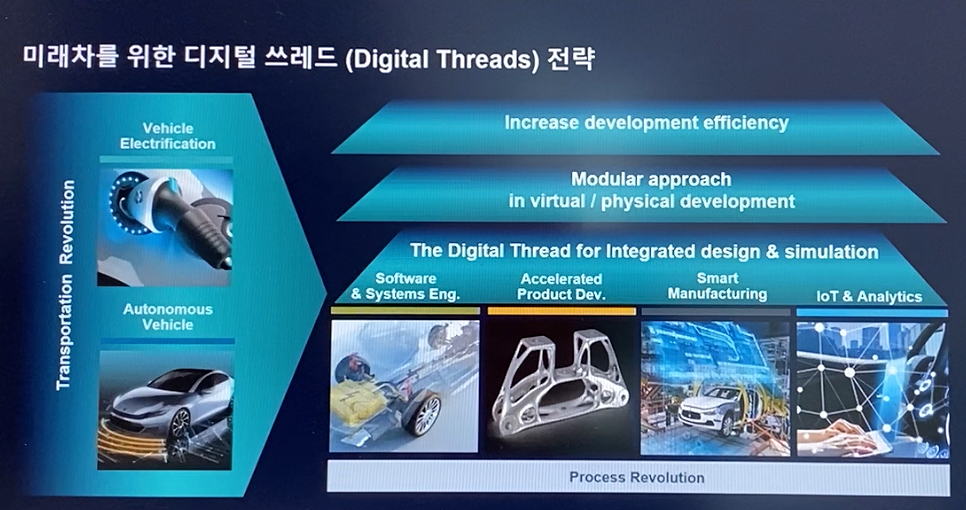

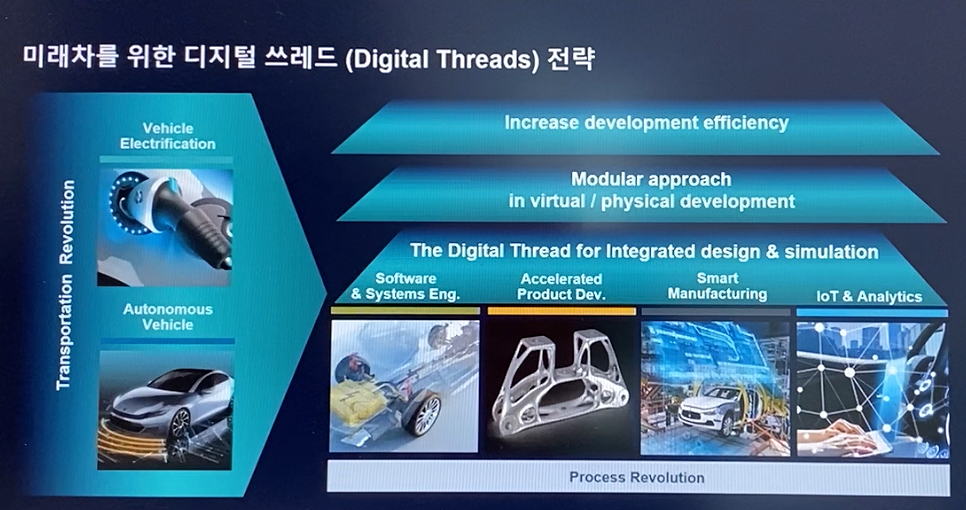

디지털 스레드와 Xcelerator

지멘스는 미래차를 위한 혁신 전략을 디지털 스레드(Digital Threads)라고 정리한다. 개발의 효율성을 위한 모듈식 접근법을 도입했고, 특히 물리적인 개발 이전에 모든 시스템 엔지니어링에서 시스템 기반 테스팅까지 마치는 가상의 개발환경을 제공한다. 지멘스는 이런 디지털 스레드를 위해 Xcelerator란 솔루션의 집합을 제공하고 있다. 이는 e파워트레인부터 IoT 레벨의 생산까지 커버한다. Xcelerator는 단순한 브랜딩이라기 보다는 기존 OEM과 부품사가 협업하는 환경을 혁신해주는 토탈 솔루션이다.

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>

.jpg)

.jpg)