2020-04-21 / 05월호 지면기사

/ 글|한상민 기자_han@autoelectronics.co.kr

.jpg) 파워트레인 부문의 세계적인 서플라이어 보그워너는 내연기관을 위한 개선된 컴포넌트를 지속적으로 개발, 생산하는 가운데, 재빨리 하이브리드 및 배터리 전기차 플랫폼에 대한 포트폴리오를 구축하고 전기화 시장의 성숙기를 맞이하고 있다. 연초 도쿄서 개최된 ‘Automotive World 2020’의 보그워너 부스에서 그들의 전기화 전환 현황을 들었다.

파워트레인 부문의 세계적인 서플라이어 보그워너는 내연기관을 위한 개선된 컴포넌트를 지속적으로 개발, 생산하는 가운데, 재빨리 하이브리드 및 배터리 전기차 플랫폼에 대한 포트폴리오를 구축하고 전기화 시장의 성숙기를 맞이하고 있다. 연초 도쿄서 개최된 ‘Automotive World 2020’의 보그워너 부스에서 그들의 전기화 전환 현황을 들었다.

글|한상민 기자_han@autoelectronics.co.kr

“전기화 트렌드는 세계 주요 시장에서 비슷한 강도를 보이지만, 아직까지 일본 시장은 내연기관 및 하이브리드 카가 강세였습니다. 그러나 실제 엔지니어링 관련해서는 2024~2026년 마켓에 대해 최근 보그워너를 가장 많이 찾은 고객이 토요타, 혼다, 스즈키, 이스즈 등 전기차 플랫폼을 한참 준비 중인 엔지니어링 팀이었습니다. 이는 3년 안에 전기차가 대량으로 보급될 것이라는 신호라고 생각됩니다. 주로 전기차 전용 공용 플랫폼, 전기차 고전압 전기회로, 대전력 BMS, 배터리, 전기차 동력 부서 등이었습니다.”

일본을 포함한 아시아 고객을 상대하는 보그워너의 전기차 고전압 시스템 담당 김병수 부장이 말했다.

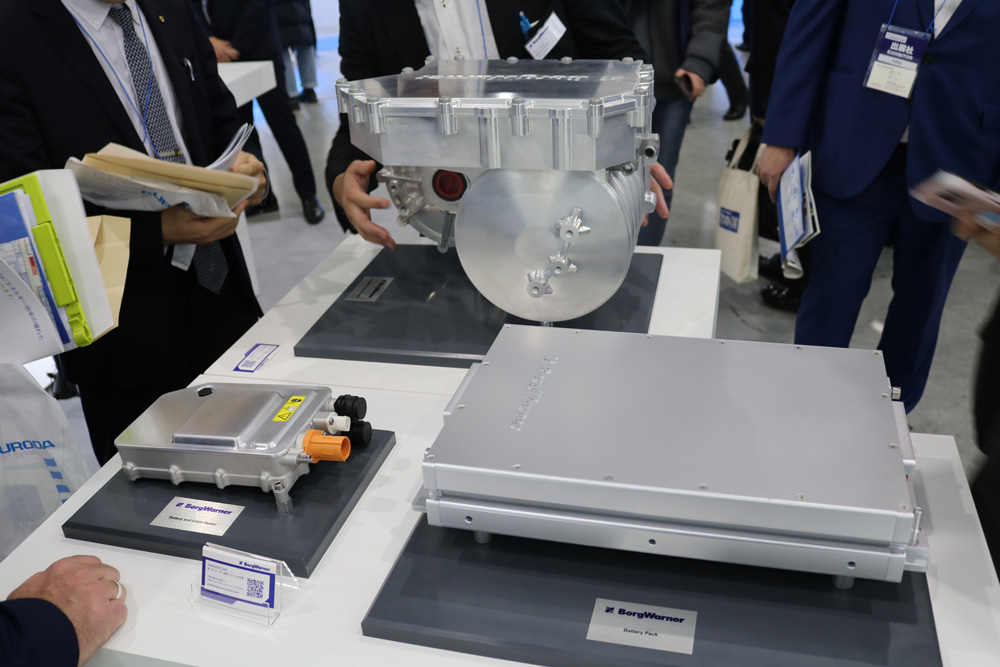

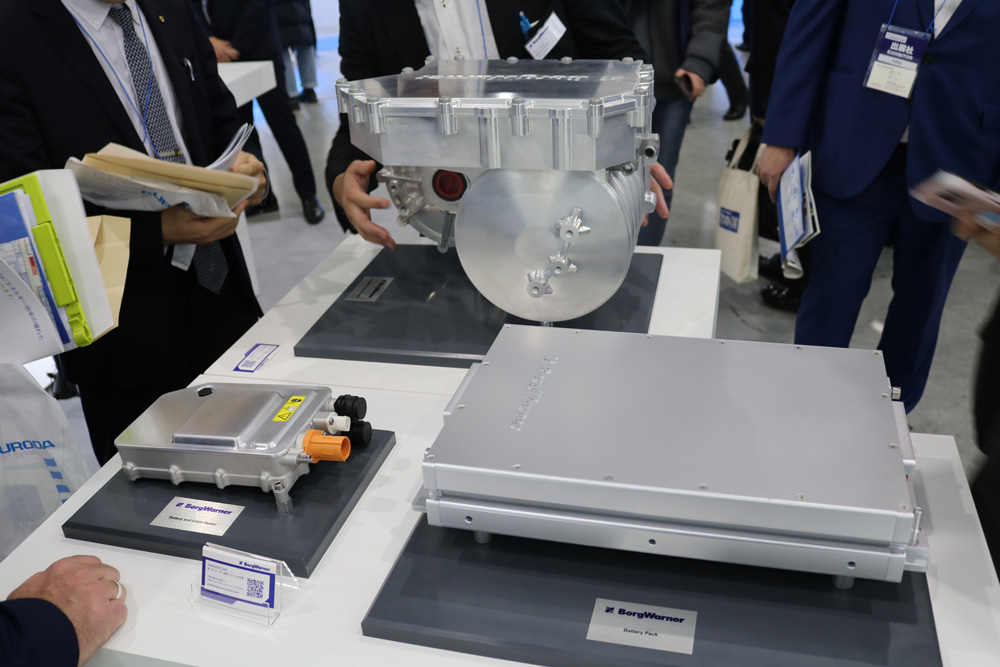

현재 전 세계 카 메이커들은 하이브리드와 전기차 시스템에 막대한 투자를 하고 있다. 48V와 100V, 전기차의 경우 350~450V 시스템이 주가 되고 있지만, 최근에는 700~800V 시스템도 SUV, 대형세단 자동차의 전기화에 따라 추가 개발되고 있다. 보그워너는 연초 도쿄서 개최된 ‘Automotive World 2020’에서 전기모터, 배터리팩, e트랜스미션, 파워 일렉트로닉스, e터보, 열관리 시스템 등 그들의 전기화 역량 및 최신 제품을 대거 공개했다. 파워트레인 부문의 세계적인 서플라이어 보그워너는 내연기관을 위한 개선된 컴포넌트를 지속적으로 개발, 생산하는 가운데, 재빨리 하이브리드 및 배터리 전기차 플랫폼에 대한 포트폴리오를 구축하고 전기화 시장의 성숙기를 맞이하고 있었다.

신속한 전환

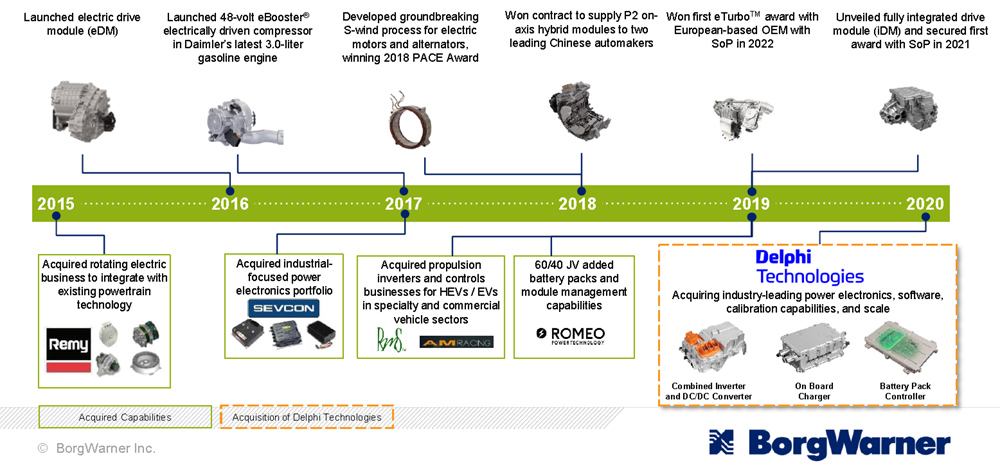

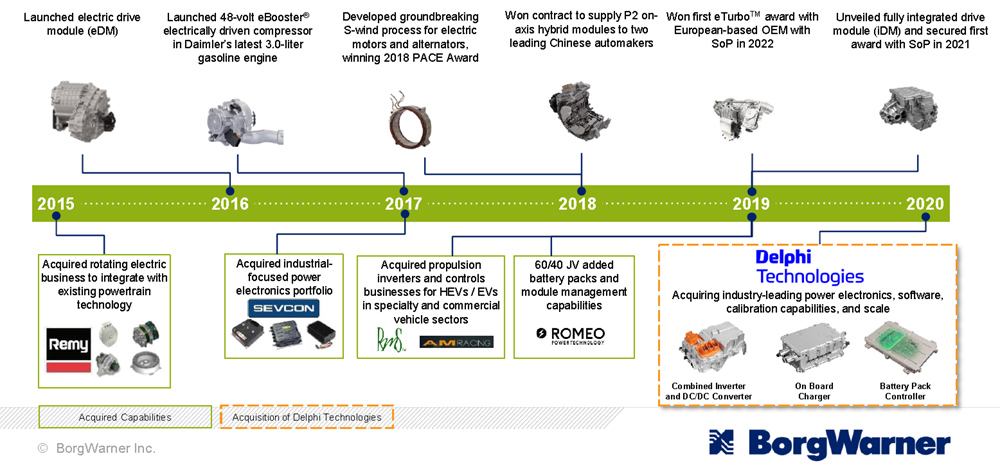

보그워너는 경쟁사 대비 비교적 짧은 전기화 전환 이력을 갖고 있다고 평가돼 왔다. 하지만, 내연기관에서 이어지는 10년여의 탄탄한 하이브리드 기반 기술을 바탕으로 전광석화(電光石火) 같이 전기화 전문성, 포트폴리오를 확장하고 있다. 특히, 보완적 기술과 경험을 지닌 기업과의 전략적 제휴, 인수합병 등을 활발히 추진하면서 OEM 고객의 개별적인 요구에 대응할 수 있는 올바른 솔루션을 제공하고 있다.

김 부장은 “다른 OEM, 서플라이어들처럼 보그워너 역시 파워트레인의 전기화가 얼마나 빠르게 진행될까란 의문을 갖고 시장을 지켜봐왔지만, 주요 서플라이어들에 비해 2년 정도 늦은 것 아니냐는 이야기를 들어온 것이 사실입니다.

하지만 보그워너는 사업 및 재무 구조조정과 전기자동차 기술업체의 M&A를 통해 신속히 전기화 역량을 갖추고 시장에 진출하고 있습니다”라고 말했다.

보그워너의 인수 및 합작 투자는 하이브리드, 48V 마일드 하이브리드, 고전압 전기 부품 등 광범위한 시스템 및 제품을 제공할 수 있는 전기화 역량 강화의 핵심이다. 이를 통해 전기모터 등 추진 시스템, 제품의 중량 저감, 컴팩트한 디자인과 심리스한 통합 옵션으로 고객에게 다양한 이점을 제공할 수 있게 됐다. 물론, 이는 보그워너의 핵심 경쟁력이 전기차 구동 시스템의 모든 메이저 컴포넌트를 개발, 제조하고, 고객의 요구에 맞춤 제공할 수 있도록 하는 구동 시스템에 대한 전문 지식이 있기에 가능했다. 예를 들어, 전기차 트랜스미션인 e기어드라이브(eGearDrive)의 전문성은 트랜스퍼 케이스에 대한 오랜 역사에서 비롯된다.

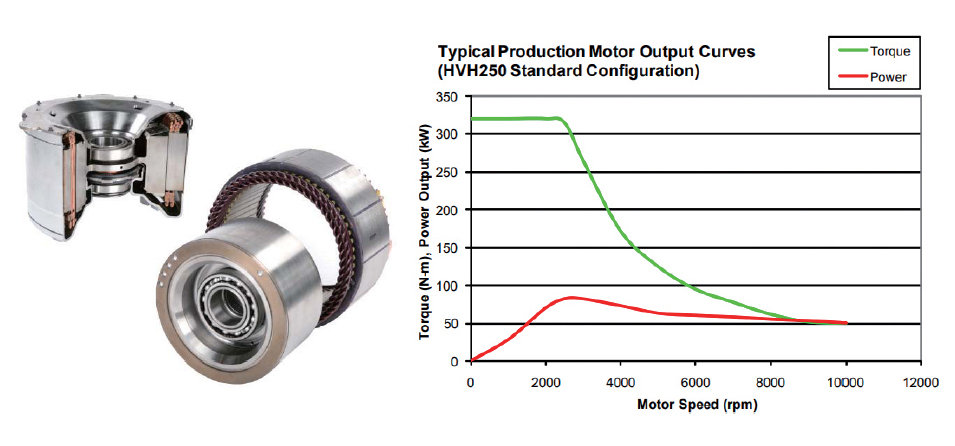

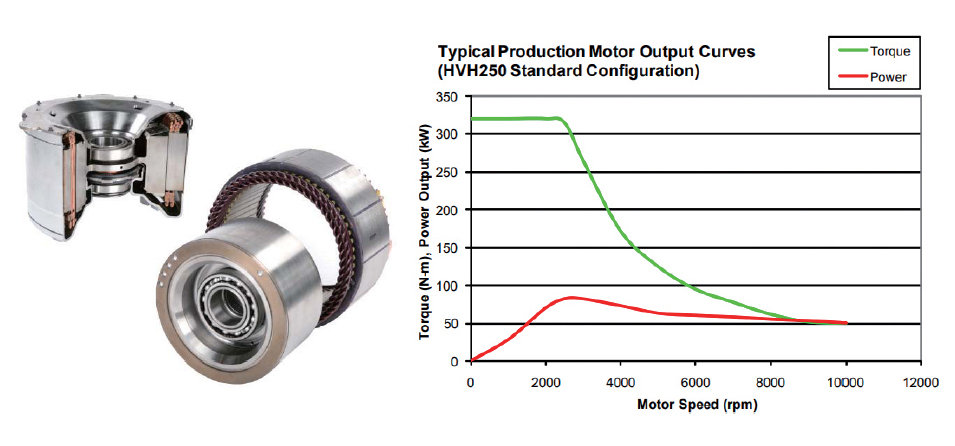

여기에 레미(Remy) 인수(2015)를 통해 전기모터 및 인버터 전문성을 추가했고, 2017년엔 세브콘(Sevcon) 인수를 통해 파워 일렉트로닉스 부문을 강화했다. 레미는 전기모터 드라이브 서플라이어로 헤어핀 스테이터 기술을 포함해 다양한 측면에서 하이브리드 및 전기차 기술의 리더로 평가된다. 때문에, 보그워너는 시장에서 인정받은 HVH(High Voltage Hairpin) 전동기 스테이터 및 전동 인버터 드라이브 기술을 흡수했다.

보그워너는 시장에서 인정받은 HVH 전동기 스테이터 및 전동 인버터 드라이브 기술을 흡수했다. 사진은 95% 이상의 효율을 자랑하는 HVH 250.

보그워너는 시장에서 인정받은 HVH 전동기 스테이터 및 전동 인버터 드라이브 기술을 흡수했다. 사진은 95% 이상의 효율을 자랑하는 HVH 250.

그 결과 모터, 트랜스미션, 파워 일렉트로닉스 제품에 대한 개발, 설계, 생산뿐만 아니라 전반적인 시스템의 비용과 디자인 이해도를 높여 전기 구동 시스템을 위한 최고 수준의 시스템, 서브-컴포넌트를 제작, 공급하고 있다.

“보그워너는 배터리, 전동기, 인버터 등과 관련해 자체적인 R&D는 물론, 기업 인수를 활발히 추진해 역량을 더했습니다. 예를 들어, 전기모터 스페셜리스트 레미를 인수하면서 모터와 인버터 기술을 추가했고, 보그워너의 통합 드라이브 모듈(iDM)은 최근 중국의 한 전기차 메이커와 대량생산 계약을 체결한 상태입니다.”

보그워너는 지난해엔 배터리 모듈 및 팩 공급업체인 로미오 파워 테크놀로지(Romeo Power Technology)와 합작 투자를 통해 독점적인 알고리즘의 지능형 배터리 매니지먼트 시스템을 특징으로 하는 배터리 팩을 포트폴리오에 더했다. 현재 미국에서 엔지니어링이 진행되면서 파일럿 부품까지 시험이 완료된 상태라 고객 요구에 맞춰 양산체제를 마련하는 것이 과제로 남은 상태다.

보그워너의 전기화 주요 여정

보그워너의 전기화 주요 여정

가장 최근에는 델파이 테크놀로지스 합병인수를 발표하며 업계 최고 수준의 오토모티브 일렉트로닉스 및 파워 일렉트로닉스에 대한 전문성 및 생산, 공급, 고객 기반을 마련할 수 있을 전망이다. 델파이 인수는 전기화뿐만 아니라, 내연기관, 상용차, 애프터 마켓 비즈니스도 대폭 강화해준다. 델파이는 파워트레인 전장 부품회사 중 대단히 큰 기업으로 와이어 하네스, 모터, 인버터 등에서 높은 기술을 갖고 있다. 김 부장은 델파이 인수 가치의 10%가 전기화 역량 추가에 있다고 봤다.

“예를 들어, 인버터는 전기차의 핵심 기술 중 하나인데, PMSM 모터는 인버터를 이용해 전류 공급을 지령된 파워트레인의 모터 속도에 맞춰 대전류 IGBT/MOSFET 등을 PWM 제어를 통해 스위칭 속도를 원하는 목표치에 동기화시켜 로터를 구동합니다. 이에 따라

높은 토크와 안정된 넓은 영역 고속 RPM으로 고효율을 제공하며, 수명이 길고 전자적 노이즈 발생이 거의 없습니다. 이를 정확하게 하기 위해서는 고효율 전기장 생성을 위한 기구물도 잘 만들어져야 하지만, 모터의 정확한 기계각 산출, 센서기술, 벡터 제어 알고리즘 등도 핵심입니다. 델파이 테크놀로지스는 DC/DC 컨버터, 온보드 차저 등 전기차에 특화된 부품뿐 아니라, 전동기 드라이브에 대한 제어 분야서도 높은 기술력을 갖고 있는 회사입니다.”

하이브리드 및 전기 모듈

김병수 부장은 부스에 전시된 핵심 컴포넌트에 대한 설명을 이어갔다.

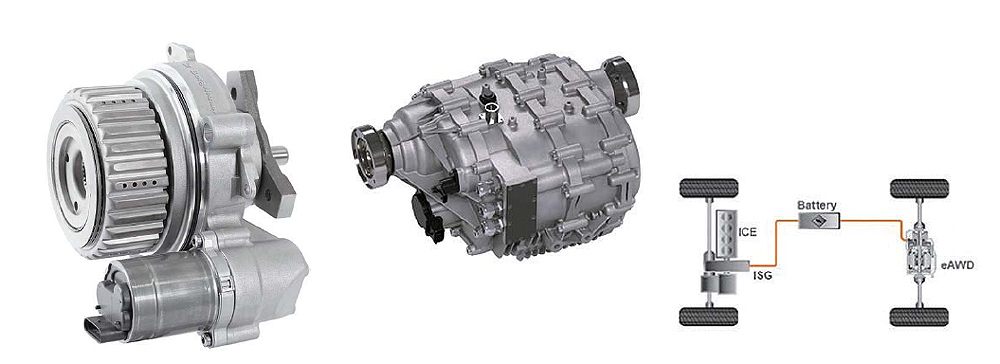

“하이브리드 시스템은 크게 전륜 기반이냐 후륜 기반이냐로 나눌 수 있습니다. 예를 들어 토요타, 혼다와 현대차처럼 전륜 구동축에 모터를 물리는 하이브리드 시스템, 스즈키나 아우디처럼 후륜에 물려 4륜 구동을 가능하게 하는 시스템 등 다양한 변형이 있는데, 보그워너는 이런 OEM 고객의 요구에 맞는 시스템을 모두 제공할 수 있습니다.”

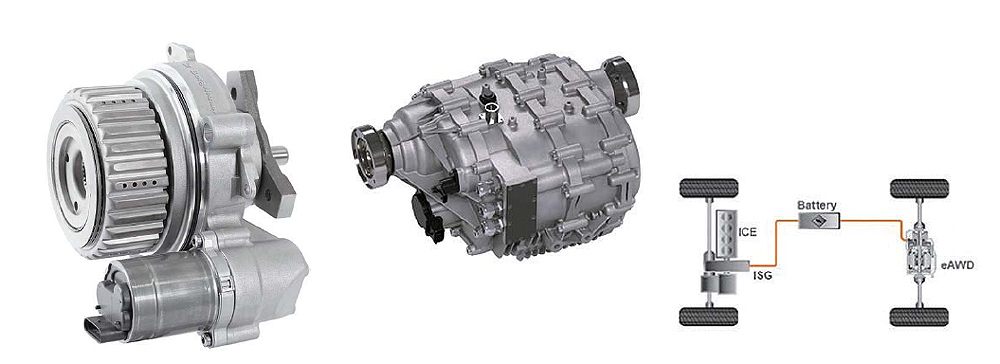

보그워너의 주요 제품 중 하나는 하이브리드 카를 위한 On-Axis P2 모듈이다. 고도로 통합화된 이 기술로 고객사는 엔진, 트랜스미션, 차량 아키텍처를 수정하지 않고도 내연기관 차량을 하이브리드로 전환할 수 있다. 투자 효율성, 타임 투 마켓 신속성을 높여준다. 이 기능적이고 컴팩트한 모듈은 48V나 고전압 전기 트랙션 모터, 런치 디바이스, 듀얼 매스 플라이휠, 엔진 디스커넥트 클러치 등을 결합한다. 엔진과 트랜스미션 사이에 배치되는 모듈은 모든 트랜스미션 아키텍처와 호환되며 고성능 및 향상된 전력 밀도를 제공한다.

유사하게, 보그워너는 메인 축을 평행으로 모터와 배치해 훨씬 더 컴팩트한 패키지를 제공하는 Off-Axis P2 하이브리드 모듈도 제공한다. 매우 내구성이 뛰어난 체인(HY-VO)은 99% 효율성, NVH 성능과 함께 동력을 전달한다. P2 드라이브 모듈은 수상 경력에 빛나는 ‘S-wind 와이어 포밍 프로세스’를 통한 모터로 초소형 패키지, 높은 전력 및 토크 밀도를 제공한다. 이들 P2 하이브리드 모듈 외에도 보그워너는 P0, P1, P2, P3, P4, 파워-스플릿(Power-split)을 포함한 모든 하이브리드 디자인 옵션을 제공한다.

보그워너의 일렉트릭 드라이브 모듈(eDM)은 전기 드라이브 모터 기술과 입증된 eGearDrive 트랜스미션을 특징으로 하는 배터리 전기차 및 P4 하이브리드를 위한 솔루션이다. 특허 기술인 고전압 헤어핀(HVH)과 함께 개발된 HVH 250 모터가 95% 이상의 효율로 뛰어난 성능을, eGearDrive 변속기가 소형 저중량 설계로 97% 이상의 효율을 갖는 기어트레인을 제공한다.

통합 드라이브 모듈(iDM)은 다양한 전기모터 크기와 기어비, 탁월한 파워 일렉트로닉스를 갖춘 확장 가능한 모듈식 아키텍처를 특징으로 한다. 첨단 트랜스미션 시스템과 업계 최고 수준의 드라이브 모터 기술로, 모듈은 프론트 또는 리어 액슬에 쉽게 통합될 수 있다.

e액슬 iDM/ 90~160 kW, 2,500~3,800 Nm at 250~450 V

e액슬 iDM/ 90~160 kW, 2,500~3,800 Nm at 250~450 V

e터보와 e부스터

전기모터와 48V

e터보와 e부스터

전기모터와 48V

다양한 하이브리드 애플리케이션을 위한 보그워너의 일렉트로닉스 통합 4상(four-quadrant) 모터 드라이브 시스템인 ‘인티그레이티드 모터 제너레이터(MGI, Integrated Motor Generator)’는 전기차 및 하이브리드 등 고전압 시스템 대비 비용 효율적인 솔루션으로, 차량의 증가하는 전력 수요를 충족시키면서 시스템 효율을 높이고 에너지 사용을 줄여준다. 최고 125도의 고온, 로터 속도 18,000 rpm에서 작동할 수 있으며 다양한 성능 요건을 충족하기 위해 여러 가지 전자기 변형을 갖는다.

HVH 시리즈 전기모터는 완벽한 하우징 모터 또는 로터/스테이터 어셈블리로 제공된다. 이 강력한 모터는 고속도로와 오프-하이웨이에서 사용할 수 있는 높은 내구력, 전력 밀도를 제공하면서 다양한 스택 길이, 쿨링 및 권선 구성을 제공한다.

보그워너는 48V 시스템이 첨단 차량의 핵심기술이란 확신 하에 업계에서 가장 광범위한 48V 포트폴리오를 제공하고 있다. 다이내믹한 성능과 연료 효율을 향상시키는 강력한 장치로서 설계된 전동식 구동 컴프레서인 e부스터(eBooster)와 전동식 터보차저인 e터보(eTurbo)는 48V 보드넷을 이용해 극적인 결과를 달성한다.

e부스터는 파워 일렉트로닉스가 통합된 컴팩트한 디자인으로 엔진 오일이나 배기가스에 의존하지 않고 장착 위치를 최적화할 수 있다. e부스터는 전통적인 터보차저와 함께 작동해, 특히 낮은 엔진 속도와 과도 조건에서 추가적인 에어 플로를 제공해 더 많은 토크를 생성하면서 터보 랙을 제거한다.

e터보는 전기모터가 터보차저에 통합된 점을 제외하면, 동일한 원리로 작동해 필요한 경우 샤프트에 직접 추가 토크를 제공한다. e터보는 특정 하중 조건에서 배기가스로부터 에너지를 회수하는데도 사용될 수 있다. 전기장치가 비활성화되면, 시스템은 전통적인 터보차저처럼 작동한다. e부스터와 e터보는 모두 성능 손실 없이 엔진 소형화를 가능하게 해 CO2 배출량을 줄이는데 기여한다.

김 부장은 “보그워너의 48V 포트폴리오는 토크 벡터링 기능이 있는 하이브리드 리어 드라이브 모듈인 eRDM와 eAWD 시스템도 제공합니다. eRDM은 연비 향상과 차량 안정성의 최대화를 위해 기계적인 AWD의 완전한 기능과 토크 벡터링을 결합하는 반면, eAWD는 선택적인 토크 벡터링의 리어 액슬 드라이브 컨셉”이라고 설명했다.

프론트 휠 드라이브 차량은 전기 액추에이터가 장착된 보그워너의 최신 AWD 커플링으로, 4륜 구동이 될 수 있다. 1속, 2속 옵션이 가능한 eAWD 시스템의 주요 특징은 1,500 Nm(1106lb-ft)의 발진 토크와 AWD 인사이트를 통한 향상된 트랙션 매니지먼트, 넓은 rpm 범위 등의 향상된 4륜 구동 기능, 회생제동, 런치 어시스트(엔진 다운사이징을 가능케 하는), 크리프 지원 스톱/스타트 기능 등이다. 여기에 더해 항상 드라이빙 상태에서 구동되는 시스템이기에 응답시간이 매우 중요한데, 고속 Stop/Start 기능을 위해 고속 BLDC와 6개 피스톤 원심 제어기술이 탑재돼 있다.

최신 eAWD 커플러(좌측), 48V eAWD(P4) for HEV

최신 eAWD 커플러(좌측), 48V eAWD(P4) for HEV

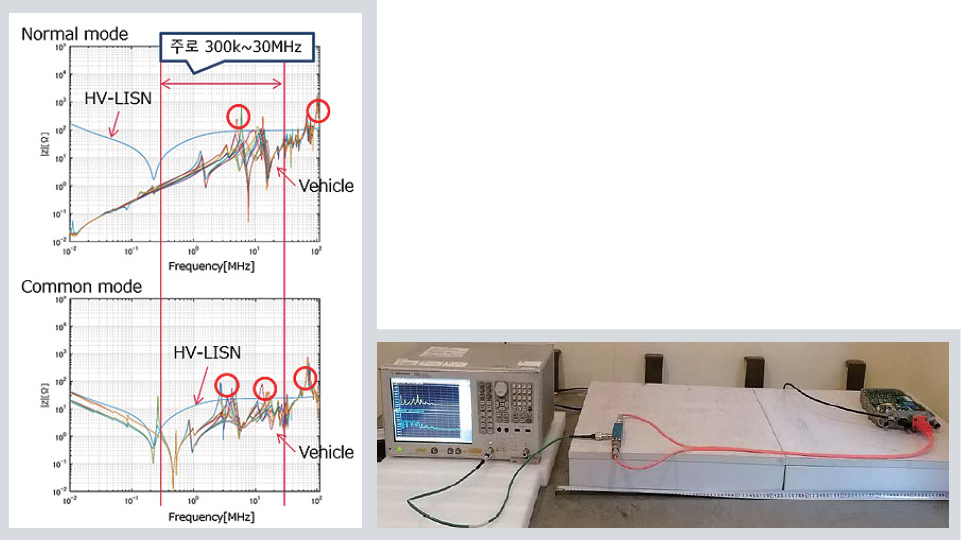

전시 품목과 별도로, 김 부장은 감속기와 노이즈 필터 기술의 중요성을 강조했다.

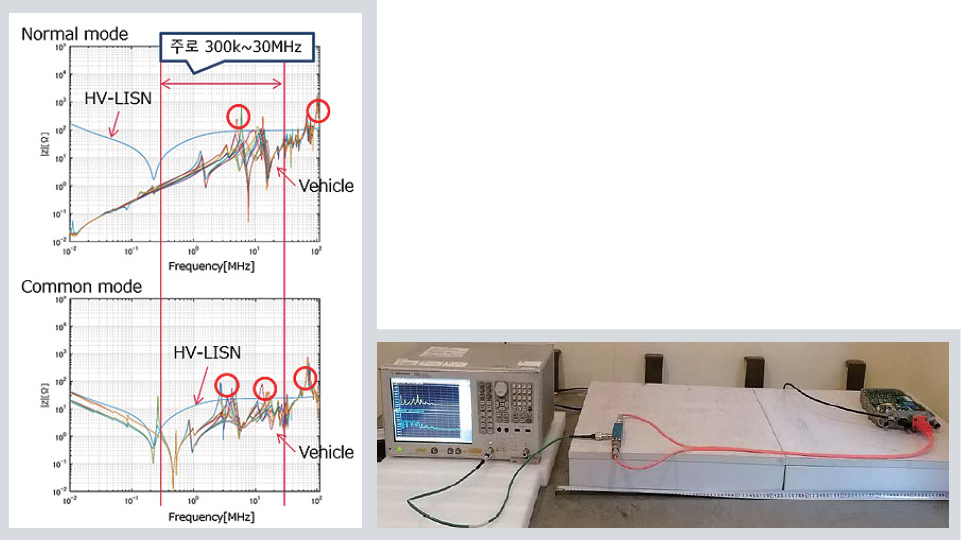

“주요 컴포넌트로서 모터 감속기의 역할과 중요성은 에너지 효율성, NVH 성능과 관계돼 더욱 높아질 것입니다. 또 차량의 대전력화에 따라 리플(ripple) 전류 컨트롤이 크게 중요해지고 있습니다. 즉, 정확한 전압 모니터링, 노이즈 필터가 중요한 기술이 되고 있습니다”라고 말했다.

대전력을 사용한다는 것은 리플 전류가 발생할 수 있는 소지가 높아진다는 것이다. 예를 들어, 정격전압 350 V에서 저전압 상태로 가면 성능 지표에 준해 동작하기 위해서는 시스템이 게이트를 최대한 열고 전류를 뽑아야 하는데, 이 부분들이 오버레이 되게 되면 리플 성분들이 합쳐져 총 전류가 원하는 정격전류와의 갭이 발생한다(이를 리플이라함). 이는 설계된 전자부품에도 영향을 주지만 사용자 측면에서는 엑셀러레이터를 밟을 때 기름이 떨어졌는데 울렁이는 것처럼 시스템이 불안정한 느낌을 받을 수 있다. 심각하게는 충전 중 히터나 전자기기를 사용하는 경우 충전 케이블과 함께 양방향 전자기장이 발생해 주변의 다른 전기부품 기능을 훼손시킬 수 있다.

차량 시동 등 전압리플에 의한 임피던스 변화. 사진은 측정 중인 EV용 고전압 시스템.

배터리 및 파워 일렉트로닉스

파워 일렉트로닉스 측면에서 보그워너는 강화된 성능, 사이클 수명, 액티브 및 패시브 쿨링에 대한 탁월한 열관리 엔지니어링, 독점적인 알고리즘을 포함한 배터리 충전 기술과 매니지먼트 시스템, 고전압 및 저전압 컨트롤러 등 드라이브 경험과 성능을 향상시키는 제품들을 선보였다.

플러그인 하이브리드와 전기차를 위한 보그워너의 10 kWh급 배터리 팩은 표준 원통형 셀을 적용한 398×800×81 mm 사이즈(48 kg)의 컴팩트한 디자인이 특징이다. 독자적인 열 엔지니어링 및 배터리 매니지먼트 전문기술로 개발된 이 제품은 혁신적인 주행거리와 성능을 가능하게 한다. 중량 에너지 밀도는 208 Wh/k, 부피 에너지 밀도는 387 Wh/L다. 2,000회 이상 사이클, 10년 이상, 30만 이상을 보장한다. 확장 가능한 디자인은 특정 고객사의 요구에 맞출 수 있고 출시 기간을 단축할 수 있게 해준다.

"iDM, 캐빈히터 및 배터리 모듈

"iDM, 캐빈히터 및 배터리 모듈

보그워너는 하이브리드 및 전기차를 최적의 온도로 유지하고 최고 효율로 작동할 수 있도록 하기 위해 우수한 열관리 성능을 제공한다. 고전압 냉각수 히터는 최대 주행 가능 거리를 위해 핵심 컴포넌트의 온도를 최적으로 유지하기 위한 신속한 반응시간의 히팅업 기능 등 전기차 플랫폼을 위한 우수한 배터리 매니지먼트 기능을 제공한다.

핀으로 구성된 에어히터의 경우는 모듈식으로 설계되어 차량의 캐빈 형태에 적용이 쉽고, 열효율을 극대화 하기 위하여 일체형 핀 구조를 이루었다.

김 부장은 “열관리는 전기차에 있어 매우 중요한 부분입니다. 날씨가 추우면 배터리 성능은 최대 60%대까지 떨어질 수 있기 때문에 배터리의 초반 효율 극대화를 위한 배터리 자켓 히팅 기술이 요구되고 있습니다”라며 “예를 들어, 미쓰비시나 닛산 등은 배터리 주변을 국소적으로 데우는 쿨런트 웜업 자켓을 도입했지만 효율이 많이 떨어진다는 평가를 받고 있습니다”라고 말했다.

공조 부문의 히트 펌프도 전기차의 주요 컴포넌트로 개선이 요구되는 부분이다. 토요타를 제외하면 많은 OEM들이 히트 펌프의 효율성, 반응시간, 유지보수의 까다로움을 문제로 아직 채택에 적극적이지 않은 상황이다. 따라서 저온에서의 극히 짧은 초반 시동 시점을 위한 배터리 효율을 위해서는 히팅 소자의 개선과 저전력이 급선무여서 업계는 이에 많은 노력을 기울이고 있다.

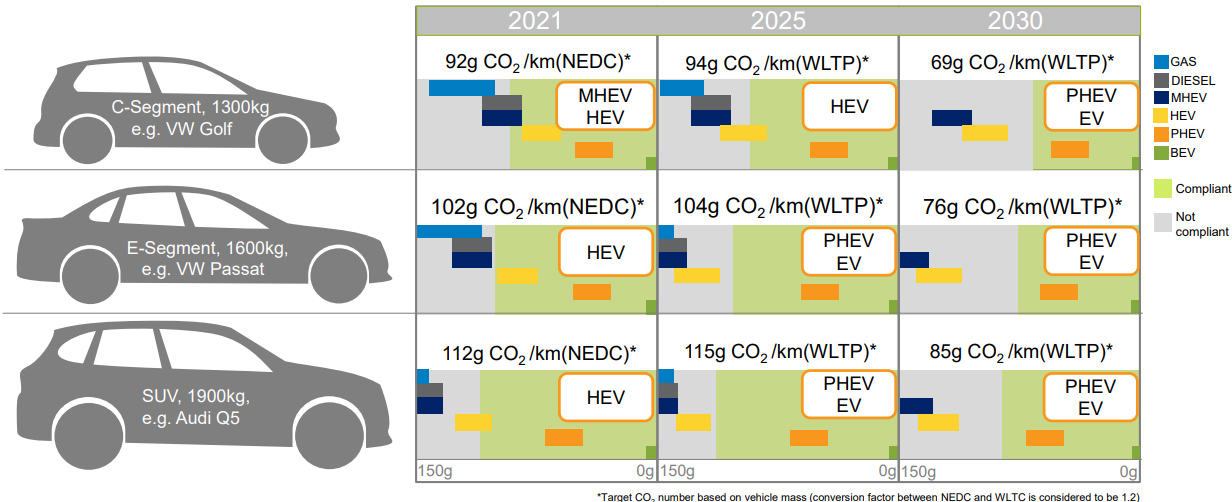

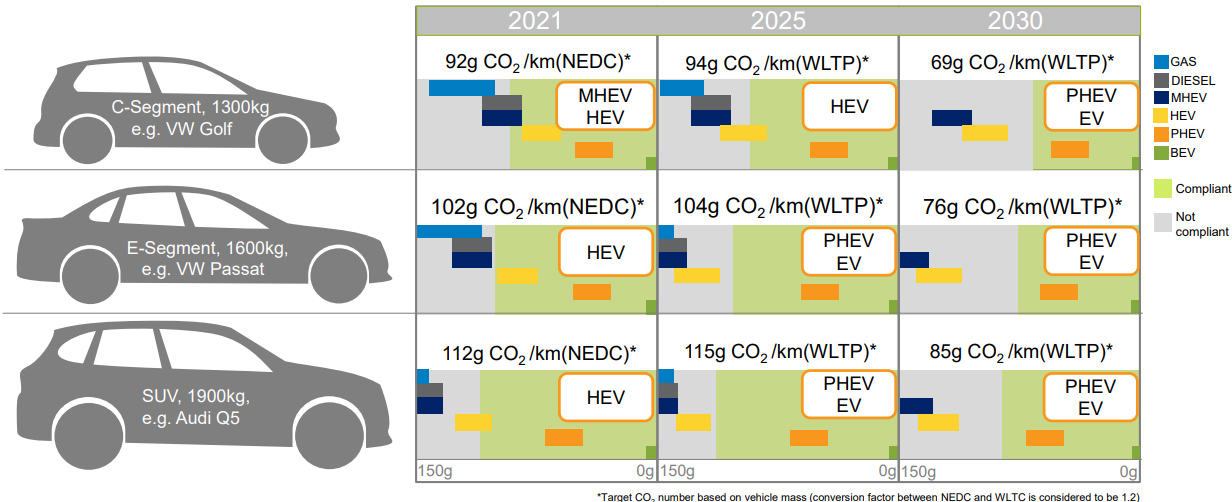

유럽 배출규제 준수( ~2030)를 위한 세그먼트별 파워트레인 적합성

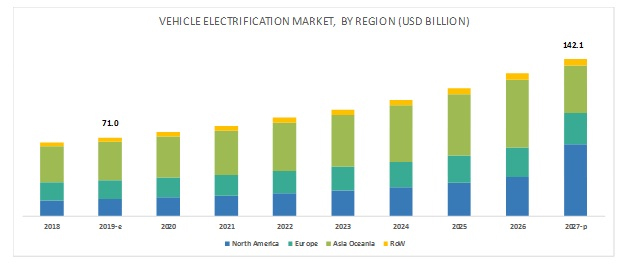

파워트레인 전기화 시장 전망

FCEV의 시작

파워트레인 전기화 시장 전망

FCEV의 시작

“2025년까지 선진국 시장을 중심으로 내연기관을 포기하겠다는 OEM의 정책 발표도 있었지만, 이것이 바로 현실이 되는 것은 아닙니다. 보그워너도 슈퍼차저, 터보차저, EGR 밸브, EGR 쿨러 등 내연기관과 함께 사용하는 컴포넌트를 당장 버리지는 않을 것입니다. 하지만, 무게 중심은 확실히 전기화로 기울었고 FCEV를 향해 가고 있습니다. 이것은 전기차가 이미 궤도에 올랐기 때문에, 전기차 시장의 성숙 과정을 따라가면서, 수소시장 개발을 위한 스타트가 필요하다는 의미입니다.”

보그워너에게 FCEV에 있어 하이드로젠 전기 제네레이터만 빼면, 배터리 전기차와 FCEV는 큰 차이가 없기 때문에 거의 모든 전기차 드라이브트레인은 현재 보그워너의 역량으로 가능한 상태다. 또 주요 카 메이커들은 FCEV 플랫폼, 프로토타입 개발을 어느 정도 마친 상황이어, 2020년 이후 보그워너는 더욱 더 많은 전기차 플랫폼 양산에 대응하고 있다.

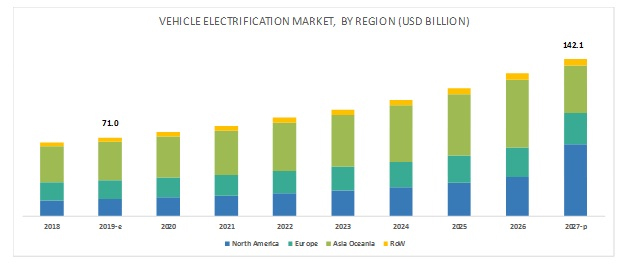

김 부장은 “현재 양산 기준으로 2019년까지 내연기관과 전기차 비율은 전 세계 ‘95 대 5’ 정도입니다. 하지만 5년 후면 내연기관, 플러그인 하이브리드를 포함한 하이브리드, FCEV를 포함한 전기차 등 파워트레인 시장에서 내연기관은 60% 이하로 떨어질 것입니다. 5년 내에 커다란 변화가 이뤄질 것이 확실해 보입니다”라고 전망했다.

2020년 상반기 전 세계 선진국 기준으로 이미 전기차 수요는 평균 8.5%를 나타내고 있다(BEV, PHEV 등 전기차 분류 기준). 기타 국가인 영국은 6%, 노르웨이는 64%, 포르투갈은 11%다.

기존 부품에 더해, 현재 주요 OEM의 양산 전기차에는 EPS, HVAC e컴프레서, EPB, 스톱/스타트 제네레이터, 얼터레이더, Electric variable brake, ISG, e펌프, e진공펌프, e드라이브용 파워 일렉트로닉스, e감속기어, 인버터, DC-DC, 배터리 및 캐빈 룸을 위한 e리퀴드 히터, e터보 벡터링 등 전기에너지를 사용하는 컴포넌트들이 들어가고 있고, 이는 고효율, 전자파 감내, 기능안전성 등의 측면과 함께 갈수록 향상되고 있다.

보그워너는 전기차 주요 제품 뿐 아니라 신규 동력/에너지 부품으로의 확대도 인수합병 및 기술 개발을 통해 매우 빠르게 접근하고 있다.

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>

.jpg)