2022-06-24 / 07월호 지면기사

/ 윤범진 기자_bjyun@autoelectronics.co.kr

엔지니어링 시뮬레이션 선도기업인 앤시스가 ‘지속가능 성장’을 지원하기 위한 시뮬레이션 전략을 소개하는 자리를 마련했다. 온라인으로 진행된 이 행사는 ‘지속가능성’을 키워드로 앤시스코리아의 비즈니스 방향, 전략, 기술 경쟁력(leadership)을 소개하는 자리였다.

IEA(International Energy Agency, 국제에너지기구) 보고서에 따르면, 운송 부문은 연료 연소로 인한 직접 CO2 배출량의 24%를 담당한다. 그중 승용차, 트럭, 버스 및 2륜/3륜차와 같은 육상 차량은 운송 부문 CO2 배출량의 약 75%를 차지한다. 온실가스(Greenhouse Gas, GHG) 감축을 위해 각국 정부가 강력한 배출 규제를 실시함에 따라, 자동차 제조사들은 강화된 규제를 충족하기 위해 CO2를 비롯한 온실가스 배출량이 제로(0)인 전기차 판매를 대폭 늘리는 한편, 자율주행차 개발에 박차를 가하고 있다. 자율주행차는 주행 과정에서 최대한 효율적인 연료 소비를 추구하면서 CO2 배출을 최소화할 수 있다.

지난 5월 26일 앤시스코리아는 지속가능 성장을 돕기 위해 제품의 전체 라이프사이클에 걸쳐 탄소 배출량을 줄일 수 있도록 지원하는 시뮬레이션 솔루션을 소개하는 자리를 마련했다.

이 자리에서 앤시스코리아 문석환 대표는 “앤시스는 엔지니어링 시뮬레이션 분야의 글로벌 리더로, 자동차를 비롯하여 다양한 산업에 걸쳐 고객의 지속가능성 목표를 지원하는 광범위한 기술 솔루션을 보유하고 있다.”면서 “물리적 프로토타이핑 제조를 최소화하여 폐기물을 줄이는 혁신적 기술을 제공함과 동시에, 고객의 ESG 목표를 위하여 지속적인 혁신, 투자를 통해 비즈니스와 지역사회에 장기적인 가치를 제공한다.”라고 강조했다.

앤시스코리아 이정원 박사는 “앤시스의 시뮬레이션 솔루션은 제품이 환경에 미칠 수 있는 잠재적인 영향을 시뮬레이션함으로써 사전에 고려, 제품 설계 및 개발의 전 과정을 최적화할 수 있다. 또한, 기업이 탄소 배출량을 줄여 탄소중립(net zero) 목표를 달성하기 위한 구체적인 목표를 설정하고 실행할 수 있도록 지원한다.”라고 말했다.

앤시스는 에너지를 소비하는 모든 제품(Energy related Products, Erp)과 관련된 환경 영향의 80% 이상이 제품 설계 단계에서 결정되는 것으로 추정한 유럽위원회(European Commission)의 자료를 인용, 제조 과정에서의 검증 최적화의 중요성이 높아지고 있다고 강조했다.

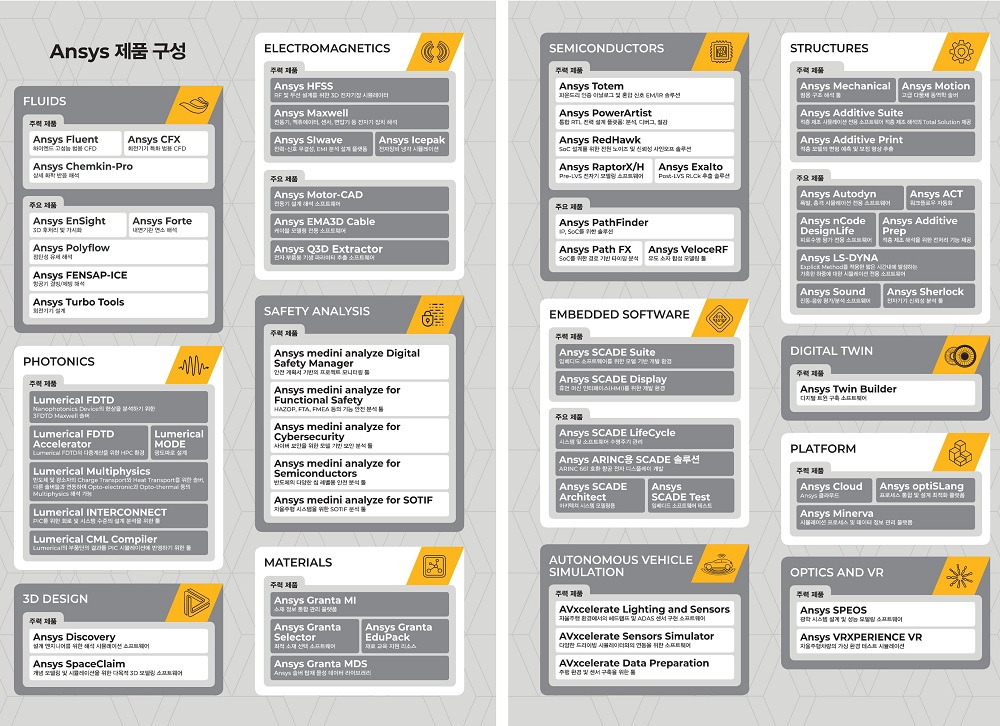

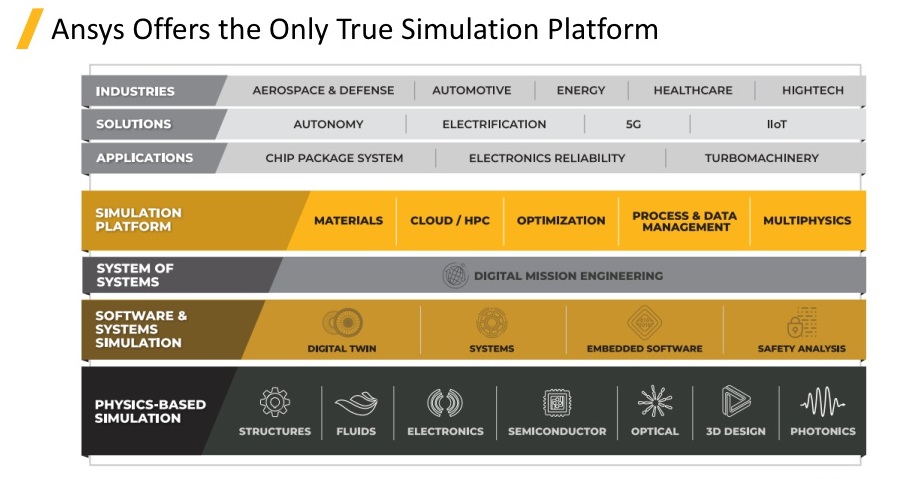

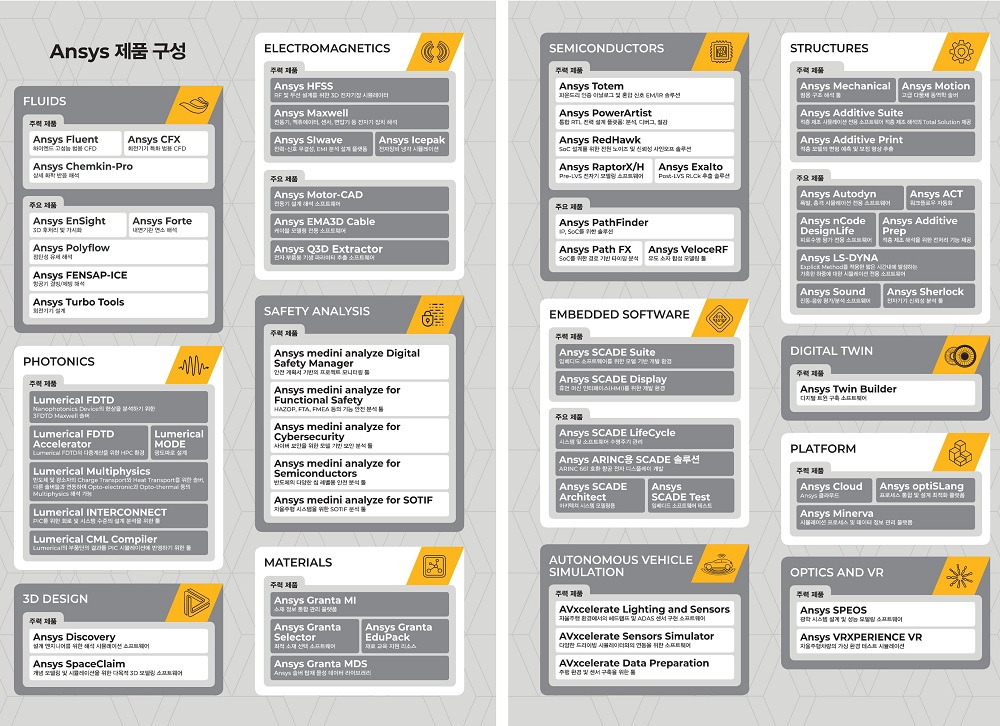

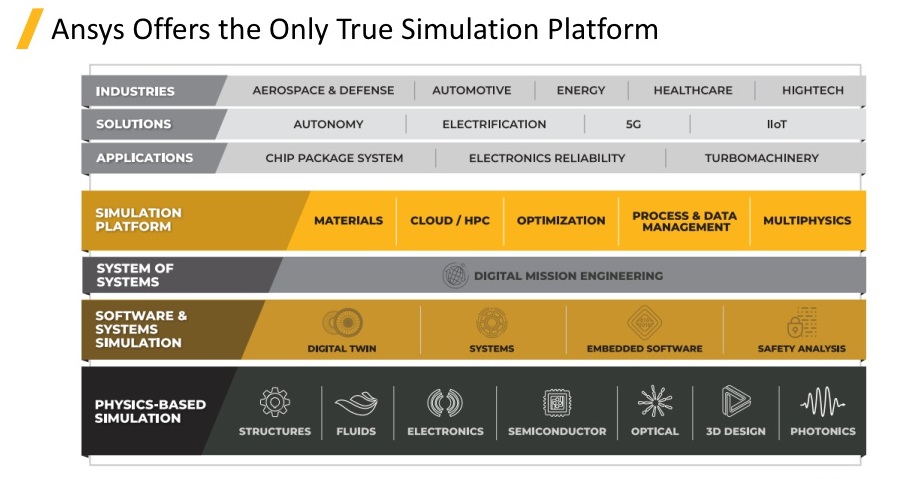

앤시스는 구조, 유체, 전자기, 반도체, 다물리(Multi-Physics)와 같은 전통적인 시뮬레이션 영역뿐 아니라 최근에는 광학, 포토닉스, 클라우드, 임베디드 소프트웨어, SPDM(Simulation Process and Data Management), 재료 정보 관리 등 새로운 분야로 확장하고 있다.

앤시스는 물리적 장치부터 시스템, 플랫폼까지 검증할 수 있는 폭넓은 시뮬레이션 솔루션을 제공함으로써 자동차, 항공우주, 방산, 에너지, 산업장비 등 다양한 산업군의 고객 요구사항을 충족시키고 있으며 자율주행과 전기화(Electrification) 등의 기술 개발을 지원하고 있다.

지속가능성 제고와 미래 모빌리티를 위한 혁신을 추구하는 BMW 그룹은 더 비용 효율적인 배터리 설계, 더 효율적인 파워트레인, 더 강력한 전자 아키텍처를 비롯한 몇 가지 어려운 엔지니어링 문제를 해결하기 위해 디지털 엔지니어링을 활용하고 있다. BMW 그룹은 올해 15종의 순수전기차를 내놓고 2030년 내로 순수전기차 모델 판매 비중을 50%로 확대할 계획이다.

BMW 그룹은 수년간 앤시스 소프트웨어를 활용하여 다양한 EV 엔지니어링 문제를 해결해 왔다. 2020년 BMW의 전력전자부는 Ansys Sherlock을 적용하여 최적의 전압 수준과 배터리에 흐르는 전류를 유지하는 전원 시스템을 지원하는 EV 반도체 부품의 수명을 예측한다. Sherlock과 같은 시뮬레이션 소프트웨어를 사용하면, 초기 설계 단계에서 전자부품의 성능과 신뢰성을 최적화하는 동시에 증가하는 복잡성을 관리할 수 있다. 예를 들어 패키지 크기가 작을수록 전력 손실을 보드 전체로 분산시키기 어렵고 증가된 회로 밀도로 인해 열축적 위험이 더 커진다. Sherlock은 초기 설계 단계에서 이러한 종류의 트레이드오프(trade-off)를 조사할 수 있도록 지원한다. Sherlock은 온도 변화와 정적 온도를 포함한 다양한 열주기(thermal cycles) 하에서 PCB 성능을 평가할 수 있다. 또한 충격, 무작위 진동 및 일정한 기계적 부하에 대해 PCB 구성 부품들을 테스트할 수 있다.

자동차 전자 제품의 5대 고장 원인은 열응력(thermal stress), 기계적 응력(mechanical stress), 습도, 먼지이다. 고장의 70%가 이러한 원인 중 하나에서 발생한다. Sherlock은 이 모든 것을 모델링할 수 있는 고유한 기능이 있다.

BMW 그룹은 앤시스와 협력을 확대해 첨단운전자지원시스템(ADAS) 및 자율주행 기능 개발, 검증을 위해 안전 수칙에 맞춰 안내되는 최초의 엔드투엔드 시뮬레이션 툴 체인을 공동 개발하고 있다. 양사의 협력은 ADAS와 자율주행 시스템 안정성을 높여 신차 출시까지 소요되는 기간을 크게 단축시키는 데 핵심 역할을 하게 된다.

현재 전기차와 자율주행차의 발전은 괄목할만하다. 하지만 차량을 제조하는 과정, 배터리를 생산하는 과정, 전기차 배터리를 충전하는 전기를 생산하는 과정은 필연적으로 CO2가 발생한다.

태양열을 이용한 합성 연료 생산 기술을 상용화하고 있는 신헬리온(Synhelion)은 앤시스 스타트업 프로그램(Ansys Startup Program)의 지원을 받아 앤시스의 다물리 시뮬레이션 솔루션을 활용해 고온의 태양열을 이용해 CO2와 물에서 내연 엔진 및 항공기 터빈에 적합한 솔라 가솔린, 솔라 디젤 또는 제트 연료 등을 합성한다.

합성을 위해, 태양광을 거울로 반사시켜 직접 태양열 흡수기(solar receiver)에 집광해 열매체유(Heat transfer fluid)를 1,500 ℃ (2,732 °F)까지 가열할 수 있다. 그 다음 이 열을 이용해 지속가능한 연료를 생산하는 열화학 반응조(thermochemical reactor)를 작동시킨다. 신헬리온은 Ansys® Fluent®와 Ansys® Mechanical™에 의한 수치유체역학(CFD) 및 유한요소해석(FEA) 시뮬레이션 소프트웨어를 활용해 복잡한 흐름을 파악하고, 열유체역학을 재현하여 고온 중에서 작동 가능한 장치를 설계하고 검증하고 있다.

또한, 앤시스 스타트업 프로그램 회원인 영국에 기반을 둔 나노썬(NanoSUN)은 Ansys® Fluent® CFD 시뮬레이션 소프트웨어를 적용하여 확장 가능한 그린수소 연료 공급 솔루션을 안전하고 효율적으로 생산하고 있다. 나노썬은 주로 화재 예방을 위해 수소충전소 내의 잠재적 누출을 추적하고 모니터링하기 위해 이 소프트웨어를 사용한다.

앤시스의 강점은 제조 프로세스의 특정 부분이 아닌 전 단계에서 확대 활용할 수 있는 ‘퍼베이시브 시뮬레이션(공학 해석 기술의 보편화, Pervasive simulation)’으로 높은 ‘확장성’이다. 앤시스는 공학 해석 기술의 보편화(Pervasive Engineering Simulation)를 통해 제품을 기획하는 것에서부터 설계, 제조, 실제 운영 및 유지보수에 이르기까지 제품의 라이프사이클 전체에 적용 가능한 솔루션을 제공하여 더 효율적이고, 빠르고, 스마트한 제품을 더 짧은 시간 안에 출시할 수 있도록 돕고 있다.

.jpg)

문석환 앤시스코리아 대표

"시뮬레이션은 앤시스다"

문석환 대표는 앤시스의 가장 큰 강점은 높은 확장성을 통한 ‘퍼베이시브 시뮬레이션’이라고 말했다. 앤시스는 퍼베이시브 엔지니어링 시뮬레이션을 통해 보다 효율적이고, 빠르고, 스마트한 제품을 더 짧은 시간에 출시할 수 있도록 돕는다. 문석환 대표의 메시지를 전한다.

제조 프로세스에서 사용되는 CAD (Computer Aided Design), CAM (Computer Aided Manufacturing), PDM (Product Data Management)과 함께 CAE (Computer Aided Engineering)는 중요한 엔지니어링 소프트웨어로 자리매김하고 있습니다. 제품 성능을 미리 검증해 보는 CAE 시뮬레이션 기술이 점점 더 중요해지고 있는 배경은 시장의 요구(Requirement)가 갈수록 복잡해지고 있기 때문입니다. 고객 요구사항을 반영한 제품을 시장에 빠르게 출시하기 위해서는, 아이데이션(Ideation, 아이디어 창출) 단계부터 설계(Design), 제조, 실제 운영 및 유지보수에 이르기까지 제품의 전 라이프사이클에 걸친 시뮬레이션이 굉장히 중요한 요소로 자리매김하게 되었습니다. 예를 들어, 무인자동차(Driverless car)의 성능 검증을 위해서 실제로 물리 테스트를 하기란 거의 불가능합니다. 다양한 악조건과 환경을 만들어서 사람의 목숨을 담보로 시운전 해볼 수 없기 때문입니다. 시뮬레이션은 무인자동차의 테스트나 분석을 시행착오를 줄이면서 더 간결하고 빠르게 수행할 수 있습니다.

1970년 설립된 앤시스는 지난 50년 동안 오직 시뮬레이션만을 위해 달려왔습니다. 경쟁사와 큰 차별점이라 할 수 있습니다. 경쟁사는 CAD, CAM, PLM 등의 엔지니어링 소프트웨어를 기본으로, 인수합병을 통해 CAE 시뮬레이션 역량을 추가해왔습니다. 앤시스는 최근 몇 년간 10여 개의 인수합병을 단행했습니다. 경쟁사와 달리, 앤시스의 인수합병 전략은 좀 더 완벽한 시뮬레이션을 제공하는 데 초점이 맞춰져 있습니다.

‘앤시스는 시뮬레이션이 다다’라는 약속을 지키기 위해서 열심히 달려왔더니, ‘시뮬레이션은 앤시스다’라는 역명제가 성립된 듯한 느낌이 있습니다. 그 노력의 결과로 앤시스는 현재 엔지니어링 시뮬레이션 부문 업계 1위를 지키고 있습니다.

앤시스는 ‘2019년 글로벌 지속가능 경영 100대 기업’에 선정됐습니다. 또한, 같은 해 미국 경제 월간지 패스트컴퍼니에서 발표한 ‘가장 혁신적인 직장 50’에 선정됐습니다. 2020년에는 포춘 선정 ‘2020 미래 유망 기업 50’에 이름을 올렸습니다. 앤시스코리아 대표로서 최근 가장 기분 좋았던 소식은 직원들이 직접 참여해서 얻은 ‘2021-22년 대한민국 일하기 좋은 기업’, ‘대한민국 여성 워킹맘이 일하기 좋은 기업’, ‘대한민국 밀레니얼이 일하기 좋은 기업’으로 선정된 것입니다.

앤시스는 굉장히 광범위한 포토폴리오를 보유하고 있습니다. 자동차는 이제 전자제품입니다. 이러한 자동차를 분석하기 위해서는 전자기장해석(Electromagnetics)을 비롯해 유체해석(Fluids), 구조(Structures) 등 소위 말하는 다물리 기반의 시뮬레이션이 필요합니다. 앤시스는 다물리 기반의 구조, 전자기장, 광학 시뮬레이션을 갖춘 상태에서, 시스템의 시스템이라고 할 수 있는 미션-크리티컬한 애플리케이션을 잘 관리할 수 있는 제품과 함께 이러한 제품과 솔루션이 보완되고 큰 그릇에 담아서 고객의 접근성을 보장할 수 있는 플랫폼까지, 고객(시장)의 요구를 수용할 수 있는 광범위한 포토폴리오를 갖춘 유일한 기업입니다.

앤시스는 기술 측면에서 기업이 갖추어야 할 3가지 역량을 트리풀 A(Triple-A)라 표현합니다. 트리플 A는 ‘정확성(Accuracy)’, ‘접근성(Accessibility)’, ‘민첩성(Agility)’을 의미합니다. 이 3가지를 잘 갖추고 있는 기업의 협업(Collaboration)을 위해서, 그리고 그러한 역량을 제공하기 위해서 앤시스는 광범위한 포토폴리오를 통해 고객과 협력하고 있습니다. 트리플 A에 앤시스의 A를 붙이면 가장 완벽한 고난도 역량을 갖추었다고 할 수 있습니다.

현재 포춘 500대 기업 중 97%인 상위 100개 기업이 앤시스와 전략적 파트너십을 맺고 있는 고객입니다.

앤시스코리아는 AP(아시아-태평양) 지역에서, 그리고 글로벌에서 괄목할만한 성장을 거듭하고 있습니다. 2019년부터 3년 연속 매 분기 20%에 가까운 두 자릿수 성장을 이어왔습니다. 또한, 앤시스의 기존 제품군은 물론 최근 인수한 회사들의 제품인 Speos, Granta, Lumerical, Sherlock, Motion, Motor-CAD가 다양한 분야에서 활용되고 있습니다.

지속적인 성장과 지속적인 고객 지원을 위해, 앤시스코리아는 4가지 성장 전략을 마련하고 있습니다. 첫 번째는 퍼베이시브 시뮬레이션(Pervasive simulation)이라고 하는 횡적인 성장 전략입니다. 시뮬레이션은 더 이상 시제품을 만들기 전에 한 번 정도 검증하는 용도로 쓰이지 않습니다. 제조 전 과정에서 유연하게 고객을 지원할 수 있어야 합니다.

두 번째는 디지털 트랜스포메이션(Digital Transformation, DT)이라고 하는 깊이를 더하는 종적인 성장 전략입니다. 시장의 메가트렌드 기술과 결합하고, 앤시스 단독으로 다룰 수 없는 디지털 트랜스포메이션이라고 하는 큰 과제를 전략적 파트너들과 함께 고객을 지원하겠다는 전략입니다.

세 번째는 산업 확장(Industry Extension) 전략입니다. 시뮬레이션은 더 이상 전통적인 제조기업에서만 사용되지 않습니다. 대부분의 산업 분야로 빠르게 확산하고 있습니다.

마지막으로 가장 중요하게 생각하는 성장 전략은 에코시스템(Ecosystem)입니다. 앤시스는 자체 성장도 중요하지만, 한국 제조산업 전반의 경쟁력을 높일 수 있는 산학관연과의 협력을 굉장히 중요하게 생각합니다. 앤시스코리아는 정부, 공공기관, 학계, 스타트업 등과 다양한 형태의 전략적 파트너십을 맺고 있고 미래 인재양성을 위해 국내 유수의 대학들에 소프트웨어 라이선스를 기증하고 있습니다.

시뮬레이션은 다양한 메가트렌드 기술과 결합하여 훨씬 더 중요해지고 있습니다. 중요한 메가트렌드의 가장 핵심적인 역할을 시뮬레이션이 하고 있다고 봅니다. 전기화(Electrification)도, 자율주행도, IIoT도 5G 및 6G도 마찬가지입니다.

시뮬레이션 기술과 관련하여 덧붙이자면, 불과 3년 전만 해도 각 고객의 요구를 파악하고 개별 대응하는 원투원 커뮤니케이션 방식이 대부분이었습니다. 지금은 많은 비즈니스와 고객과의 커뮤니케이션이 SAP, MS, AWS 등과 같은 글로벌 기술 벤더를 비롯해 국내 유수의 솔루션 회사나 비즈니스 컨설팅 회사와 함께 결합한 형태로 이뤄지고 있습니다. 시뮬레이션이 이제는 하나의 요소 솔루션이 아니라는 것입니다. 이제는 고객의 전반적인, 그리고 폭넓은 디지털 전환을 커버하기 위해 시뮬레이션이 중심에 있고, 그 외에 다른 역량을 가진 플레이어들과 함께하는 것이 시장의 대세입니다.

[일문일답]

이정원 박사 “시뮬레이션, 디지털 트윈 기술 적용 위한 포괄적 솔루션으로 진화중”

- 자동차 산업 고객의 지속가능 성장을 지원하기 위해 협업 중인 파트너사는 어디인가.

[일문일답]

이정원 박사 “시뮬레이션, 디지털 트윈 기술 적용 위한 포괄적 솔루션으로 진화중”

- 자동차 산업 고객의 지속가능 성장을 지원하기 위해 협업 중인 파트너사는 어디인가.

“앤시스는 최근 BMW그룹과 ADAS 및 자율주행 기능 개발을 위한 시뮬레이션 소프트웨어를 공동 개발하기로 합의했습니다. 이 엔드투엔드 시뮬레이션 툴체인은 시스템 성능을 검증하기 위해 안전 관련 시나리오와 관련 분석정보를 대량으로 생성할 수 있도록 지원할 것입니다. 또한, 차량 전기화 및 공력 설계 해석 부문에서도 이미 많은 협업이 이뤄지고 있습니다.”

- 제품 라이프사이클 전반에 걸쳐 시뮬레이션 활용이 중요하다는 점에서, 협업하고 있는 PLM/PDM 회사가 있나.

“PLM이나 PDM의 경우, 이미 자동차 회사 자체적으로 운영하고 있거나 그들의 파트너십이 존재합니다. 해석 기술에서는, 시뮬레이션 데이터를 기존에 설치된 PLM이나 PDM과 연동할 수 있는 SPDM(Simulation Process and Data Management) 솔루션을 통해 협업을 진행하고 있습니다.”

- 시뮬레이션 기술의 발전 방향에 대한 앤시스의 견해는 무엇인가.

“예전의 시뮬레이션은 컴포넌트 기반의 해석 기술이 주를 이루었습니다. 예컨대 자동차 해석을 수행하는 경우 엔진이면 엔진, 파워트레인이면 파워트레인, 섀시면 섀시, 외부의 공력 설계이면 공력 설계를 각각 별도의 주제로 다루었습니다. 반면에 현재는 자동차를 시스템 관점에서 해석 기술을 통합적으로 적용하고 있습니다. 더 나아가 처음부터 제품을 설계하기 위한 요구사항 정의부터 시작하는 시스템 엔지니어링, 즉 모델 기반 시스템 엔지니어링(Model Based Systems Engineering, MBSE)과 시스템 해석, 마지막에 컴포넌트 해석을 한 번에 융합할 수 있는, 그리고 디지털 트윈(digital twin) 기술을 적용하기 위한 포괄적인 솔루션으로 진화하고 있습니다.”

- AI 기술을 기반으로 한 지능형 솔루션이 대세다. 앤시스는 어떻게 대응하고 있나.

“앤시스 역시 머신러닝 (Machine Learning, ML)을 활용한 다양한 AI 기술을 개발하고 있습니다. 예를 들어 머신러닝 기술을 통해서 고객이 가지고 있는 측정 데이터로부터 설계 요소에서 나오는 현재의 문제를 개선할 수 있도록 돕고 있습니다. 측정 데이터 기반의 머신러닝 기술은 아무래도 측정 데이터 자체가 제어할 수 없으므로 정확도 측면에서 떨어집니다. 따라서 해석 기술의 디지털 전환과 측정 기술에서의 머신러닝 기반의 디지털 전환을 융합해서 좀 더 빠르고 정확한 디지털 모델을 구축하기 위한 하이브리드 디지털 트윈을 개발하는 기술을 제공함으로써 고객에게 좀 더 큰 시뮬레이션과 데이터 기반 머신러닝을 통해서 가치를 제공할 수 있는 역량을 강화하고 있습니다.

AEM(오토모티브일렉트로닉스매거진)

<저작권자 © AEM. 무단전재 및 재배포 금지>

.jpg)